El recubrimiento en polvo es un método de acabado de rápido crecimiento en la fabricación industrial. Es resistente, respetuoso con el presupuesto y amable con el medio ambiente. Esto lo convierte en un favorito en campos como la automoción y la construcción. Sin embargo, la etapa de mezcla en la producción de polvo puede ser complicada. Si los polvos no se mezclan bien, los recubrimientos pueden parecer desiguales, materiales residuales o molestar a los clientes. Este artículo se sumerge en los principales obstáculos de mezcla en la fabricación de recubrimientos en polvo. También muestra cómo herramientas avanzadas como la mezcladora de doble cono y la mezcladora de alta velocidad pueden solucionarlos.

¿Por qué la mezcla consistente es un desafío en el recubrimiento en polvo?

El recubrimiento en polvo necesita una mezcla uniforme de resina, pigmentos y aditivos. Si la mezcla no es uniforme, el recubrimiento puede parecer manchado, desgastarse rápidamente o fallar en pruebas como la resistencia a la corrosión. Muchos fabricantes encuentran obstáculos aquí porque las materias primas varían en tamaño y flujo. Algunos son afilados, algunos elásticos, otros ligeros y esponjosos.

El gran problema es que los métodos de mezcla de la vieja escuela a menudo no pueden manejar esta variedad. Imagen mezclando un pigmento pesado con una resina fina y aireada. Sus pesos y comportamientos difieren, por lo que se separan fácilmente. La uniformidad se hace difícil. Esto se muestra claramente en industrias como la automoción, donde los recubrimientos deben soportar los rayos UV, el agua salada y el desgaste durante hasta 40 años. Una pequeña mezcla en la mezcla puede arruinar el rendimiento del recubrimiento.

¿Cómo las características del equipo mejoran la calidad de mezcla?

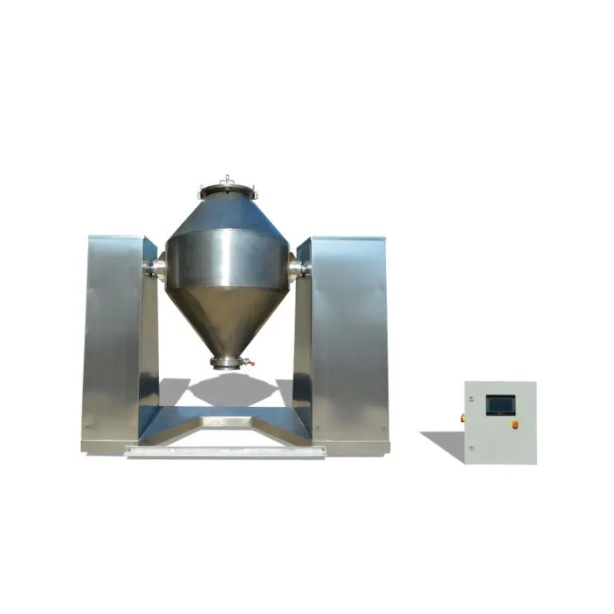

Los mezcladores modernos utilizan movimiento radial y axial. Esto permite que las partículas se muevan en muchas direcciones a la vez. El Mezcladora de cono doble es un gran ejemplo. Su tanque giratorio crea un efecto de caída. Cada partícula se mezcla con otras, evitando los agrupamientos. Esto detiene las zonas muertas, puntos donde los materiales no están mezclados. ¿El resultado? Mezclado más rápido y una mezcla totalmente uniforme. Este movimiento multidireccional hace un trabajo corto de mezcla, garantizando una calidad de primera clase.

¿Qué papel juega la automatización en la mezcla de polvo?

Mezclar a mano lleva tiempo e invita a los errores. Cuando los lotes alcanzan cientos de kilogramos, confiar en controles manuales ralentiza las cosas. También conduce a resultados desiguales. La automatización cambia el juego.

¿Cómo ayuda el control PLC?

Los mezcladores de hoy vienen con control PLC de pantalla táctil. Puede programar la configuración, controlar la velocidad del tanque y rastrear los registros de lotes. Esto reduce el adivinamiento del operador y trae los mismos resultados cada vez. En industrias donde el grosor del recubrimiento, el acabado y la resistencia a la corrosión son importantes, la automatización garantiza que cada lote cumpla con los estándares. No más adivinaciones, menos rechazos y menos material desperdiciado.

¿Por qué la limpieza es una preocupación crítica en la mezcla de polvo?

La contaminación cruzada es una pesadilla en las plantas de recubrimiento en polvo. Imagina cambiar de polvo blanco brillante a negro profundo. Si el residuo permanece en la mezcladora, el siguiente lote se arruina. Los clientes quieren colores y texturas exactas. Incluso una mancha de contaminación puede llevar a retornos.

¿Cómo pueden las mezcladoras modernas reducir el tiempo de inactividad de limpieza?

El diseño del mezclador importa mucho. Las máquinas con grandes tanques y superficies lisas son más fáciles de limpiar. El Mezclador de alta velocidad se mezcla rápidamente y tiene superficies hechas para limpiar rápidamente. La mezcladora de doble cono tiene puntos de acceso fáciles. Esto reduce el tiempo de limpieza entre los interruptores de color. En mercados de ritmo rápido como muebles o bienes de consumo, donde aparecen nuevos acabados cada temporada, la limpieza rápida aumenta la productividad.

¿Cómo escalar la producción de recubrimiento en polvo sin perder calidad?

A medida que la demanda de recubrimiento en polvo crece en la construcción, electrodomésticos y automotriz, es imprescindible ampliar la escala. Pero escalar con equipos pobres prolonga los tiempos de mezcla, da resultados desiguales y aumenta los costos.

¿Qué características del equipo soportan la escalabilidad?

Mezcladores de gran capacidad con sistemas de movimiento fuertes manejan grandes lotes sin ralentizar. Un tanque giratorio y un sistema de accionamiento robusto mezclan cientos de litros de polvo en minutos, no horas. La alta automatización también ayuda. Los operadores pueden ejecutar múltiples lotes sin restablecer manualmente. Esta consistencia es clave cuando se fabrican miles de piezas uniformes diariamente, como adornos automotrices o paneles de electrodomésticos.

¿Cómo encaja la sostenibilidad en la mezcla de recubrimientos en polvo?

Sostenibilidad ya no es una palabra de moda. Los recubrimientos en polvo superan las pinturas líquidas saltando disolventes y COV. Pero la mezcla ineficiente desperdicia energía y materiales.

¿Cómo puede una mezcla eficiente contribuir a una producción más ecológica?

Los equipos inteligentes reducen el uso de energía acortando los tiempos de mezcla y omitiendo pasos adicionales. Los ciclos rápidos significan menos potencia por lote. La mezcla completa reduce el retrabalón, por lo que se desperdicia menos polvo. Los sistemas de control digital se suman a esto. Los mezcladores habilitados para IoT rastrean la energía, predicen el mantenimiento y ajustan la configuración a la vuelta. Esto hace que su línea sea productiva y amigable con el planeta.

Yuanli MPM es un especialista de confianza en maquinaria de recubrimiento en polvo. Con años de experiencia, ofrecen soluciones completas, desde el diseño hasta la operación de plantas a escala completa. Su habilidad no se trata solo de vender equipos, se trata de hacer que la producción sea estable, eficiente y ecológica. ¿Curioso por sus soluciones a medida para clientes industriales? Compruebe su página sobre, explore sus servicios completos de solución o póngase en contacto a través de su página de contacto. Su fortaleza radica en la mezcla de ingeniería precisa con el conocimiento de la industria del mundo real. Esto hace que su línea de producción no solo sea funcional sino también fuerte en el mercado.

Preguntas frecuentes

Q1: ¿Qué hace que la mezcla de recubrimiento en polvo sea diferente de la mezcla de pintura líquida?

R: La mezcla en polvo requiere la mezcla seca de resina, pigmento y aditivos sin disolventes, lo que requiere equipos especializados para lograr una distribución uniforme.

Q2: ¿Cómo mejora una mezcladora de doble cono la calidad de mezcla?

R: Su movimiento de mezcla radial y lateral más un tanque giratorio permiten a las partículas mezclarse uniformemente, acortando el tiempo de ciclo mientras entrega homogeneidad completa.

Q3: ¿Por qué es importante la limpieza en la producción de recubrimiento en polvo?

R: Los restos de polvo de lotes anteriores pueden contaminar la siguiente carrera, cambiando colores o texturas. El equipo fácil de limpiar reduce este riesgo y ahorra tiempo de inactividad.

Q4: ¿Pueden los sistemas de control automatizados realmente reducir los errores de mezcla?

R: Sí, las pantallas táctiles PLC le permiten establecer parámetros precisos para cada lote, minimizando el error humano y asegurando una calidad repetible en carreras a gran escala.

Q5: ¿Es el recubrimiento en polvo realmente más ecológico que otros acabados?

R: Sí. No contiene disolventes ni COV, genera residuos mínimos y, cuando se combina con equipos de mezcla eficientes, contribuye a un menor uso de energía y una producción más ecológica.