Las máquinas mezcladoras son un componente crítico del proceso para la fabricación de revestimientos y consistencia en polvo finales de alta calidad. Se emplean máquinas mezcladoras para mezclar diferentes componentes en una mezcla homogénea, que es necesaria para lograr el color, la textura y las propiedades protectoras deseadas.

La mezcla insuficiente hace que la operación de recubrimiento en polvo sea propensa a la inconsistencia, y esto dará como resultado la creación de defectos, pérdida de material, así como ineficiencia de producción. Es por esta razón que cualquier empresa de recubrimiento en polvo que desee garantizar la eficacia de su operación, así como la calidad de la producción, debe priorizar tener una buena máquina mezcladora como una de las cosas en las que invertir.

El papel desempeñado por las máquinas mezcladoras en el recubrimiento en polvo

Garantizar la consistencia de la producción de polvo

Las mezcladoras aseguran que todos los componentes, como resinas, pigmentos y aditivos, se distribuyan uniformemente en la mezcla. Esta uniformidad contribuye directamente a un acabado uniforme en el producto recubierto, que está libre de diferencias de color o defectos.

Las máquinas mezcladoras se utilizan para revertir esta segregación mezclando continuamente los materiales, y por lo tanto la mezcla no se segrega hasta que se usa.

Minimizar los residuos materiales

Maximización de la utilización del polvo La mezcla eficaz evita que cada lote de recubrimiento en polvo se desperdicie, ya que se utiliza en la mayor medida posible. La maquinaria de mezcla evita la deposición desigual de pigmentos y aditivos caros produciendo una mezcla uniforme y asegurando así que el material se utilice eficazmente y no se desperdicie.

Eficacia en función de los costos

Ahorro de materiales automáticamente significa ahorro de costos. Al optimizar la utilización del polvo y reducir el retrabalón necesario debido a acabados no uniformes, las máquinas mezcladoras hacen que todo el proceso de recubrimiento en polvo sea rentable.

Aumento de la tasa de producción

Las nuevas máquinas mezcladoras están diseñadas para ser de alta velocidad y eficientes. Pueden mezclar grandes cantidades de material de recubrimiento en polvo en un período corto, reduciendo así el tiempo de preparación de lotes y maximizando el volumen de salida total.

Minimización del tiempo de inactividad Las operaciones de mezcla económicas evitan el tiempo de inactividad. El equipo de mezcla de calidad erradica las posibilidades de mal funcionamiento del equipo o mezclas subestándar, que son las razones para detener el proceso de fabricación y proporcionar un flujo continuo e ininterrumpido.

Mezclador de contenedores

Funcionalidad y características

Un mezclador de contenedores utiliza contenedores móviles para mezclar materias primas. El recipiente se llena, se mueve al lugar de trabajo y se sujeta automáticamente. Una trituradora y un agitador de alta velocidad mezclan el material, y el cabezal de mezcla gira 180 grados. Lógica programable y La interfaz humana-máquina controla el sistema para la automatización.

Ventajas

Estas mezcladoras son eficientes, versátiles y fáciles de limpiar y, por lo tanto, especialmente bien adaptadas para la formulación continua o el cambio de color. El funcionamiento continuo está garantizado mediante varios contenedores y, por lo tanto, reduce el tiempo de inactividad y garantiza la máxima producción.

Aplicaciones

Los mezcladores de contenedores están especialmente bien adaptados para operaciones de recubrimiento en polvo de intercambio frecuente de materiales y mezcla a granel. Mezclador de contenedores (CMR-450) pueden ser coadoptados por el fabricante del aparato para racionalizar su operación de recubrimiento en polvo.

Mezclador de alta velocidad

Función y características

Mezclador de alta velocidad es más adecuado para mezclas de recubrimiento en polvo como el poliéster epoxi. El impulsor es acción de alta velocidad con el movimiento remolino creando una mezcla uniforme rápida. La agitación a baja velocidad se realiza con mezcla a alta velocidad.

Ventajas

Los mezcladores proporcionan una mayor eficiencia de mezcla y uniformidad en la creación de recubrimientos en polvo uniformes. Los mezcladores también proporcionan un tiempo variable de mezcla y facilidad de limpieza.

Aplicaciones

Mezclador de alta velocidad (HSM-1000) se aplica ampliamente en la producción de recubrimientos en polvo, productos farmacéuticos, procesamiento de alimentos y materiales de construcción. Por ejemplo, la empresa de recubrimiento de automóviles.

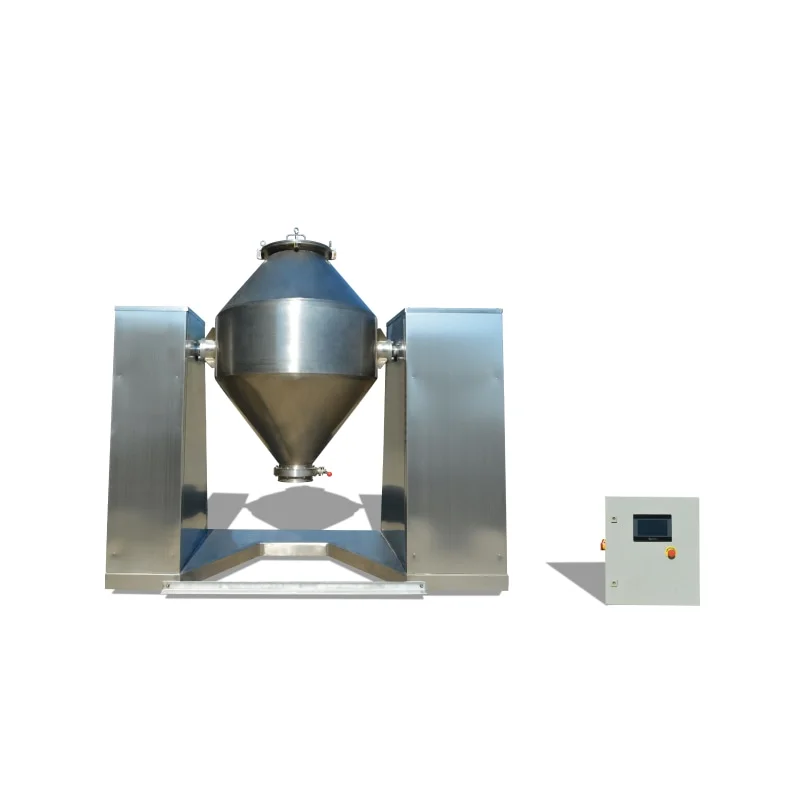

Mezcladora de cono doble

Funcionalidad y características

La mezcladora de doble cono mezcla productos sensibles en un tanque de doble cono giratorio. Double Cone Blender mezcla los productos suavemente sin causar daños.

Ventajas

Ofrecen una mezcla eficiente con función radial/eje y lateral. Son controlados por PLC de pantalla táctil y fáciles de limpiar.

Aplicaciones

Utilizado en la fabricación de recubrimientos en polvo, productos farmacéuticos, alimentos y productos químicos finos, el Mezcladora de cono doble (2000 litros) es un mezclador ideal para materiales delicados. La acción de la mezcladora fue tan suave que no desintegró el material, manteniendo la integridad y la funcionalidad de sus recubrimientos.

Otras características a buscar en las mezcladoras

Eficiencia energética

Opte por mezcladoras diseñadas para ahorrar energía. Los modelos de ahorro de energía ahorran en el costo de funcionamiento y promueven la preservación del medio ambiente.

Facilidad de mantenimiento

Elija mezcladoras con componentes fáciles de mantener y procedimientos de limpieza sencillos. Esto ahorra tiempo y garantiza un mejor rendimiento a largo plazo.

Características de seguridad

Opte por mezcladoras con características de seguridad elaboradas como paradas de emergencia, cerraduras de seguridad y carcasas que impiden el polvo. Esto reduce a los trabajadores y previene lesiones.

Cómo seleccionar la mejor máquina mezcladora para su línea de producción

Consideraciones

Volumen y escala de producción Determine su volumen y escala de producción para determinar el tamaño y la capacidad correctos de la máquina mezcladora. Las grandes empresas pueden invertir más en automatización utilizando máquinas grandes, pero las pequeñas empresas estarán interesadas en mezcladoras más pequeñas.

Piense en la naturaleza del material que está mezclando. Hay algunos de ellos que deben tratarse suavemente, pero otros tolerarán la mezcla de alta velocidad. Obtenga una mezcladora que se adapte a la naturaleza del material con el que está trabajando.

Eficiencia y Tiempo de Producción Tenga en cuenta sus exigencias de tiempo de producción y límites de eficiencia. Opte por mezcladores de ciclo de mezcla bajo con menos tiempo de inactividad para tener los niveles de producción más altos.

Adaptar el mezclador a sus necesidades

Aunque puede ser tentador optar por el más barato, una mezcladora de alta eficiencia de alta calidad resultaría mucho más baja en costo a largo plazo en términos de menor desperdicio, mayor eficiencia y menor costo de mantenimiento.

La importancia de una mezcla eficiente

La mezcla precisa es de gran importancia en la producción de productos de calidad en recubrimiento en polvo. Los mezcladores aportan uniformidad, reducen el desperdicio y aumentan la producción más rápidamente, lo que hace que los procesos de recubrimiento en polvo en su conjunto sean exitosos.

Inversión en el equipo adecuado

Yuanli MPM Machinery Co., Ltd. tiene numerosos tipos de mezcladoras desde la versátil, eficiente y fácil de limpiar mezcladora de contenedores a mezcladoras de alta velocidad aplicables para recubrimiento en polvo, y mezcladoras de doble cono aplicables para mezclar material crocante, dúctil y ligero.

Un buen equipo de mezcla es una inversión estratégica y pagará dividendos espectaculares en la calidad del producto, la eficiencia de la planta y el ahorro de costos. Independientemente de la mezcladora que elija usar una mezcladora de contenedores, una mezcladora de alta velocidad o una mezcladora de doble cono, la selección adecuada de la máquina mezcladora que sea la mejor para sus propias necesidades y objetivos específicos es la clave para obtener el máximo rendimiento en el recubrimiento en polvo.