Lograr la relación de llenado correcta en una mezcladora de doble cono es esencial para resultados de mezcla consistentes y de alta calidad. Demasiado o demasiado poco material dentro de la mezcladora puede conducir a una homogeneidad pobre, tiempos de mezcla prolongados o incluso deformación del equipo. ¿Cuál es el nivel de llenado correcto? Por lo general, la relación de llenado óptima para una mezcladora de doble cono cae entre el 35% y el 70% de su volumen total, pero determinar la relación exacta depende de múltiples factores, desde las propiedades del material hasta los objetivos de producción y el diseño del equipo.

Descripción general del mezclador de doble cono

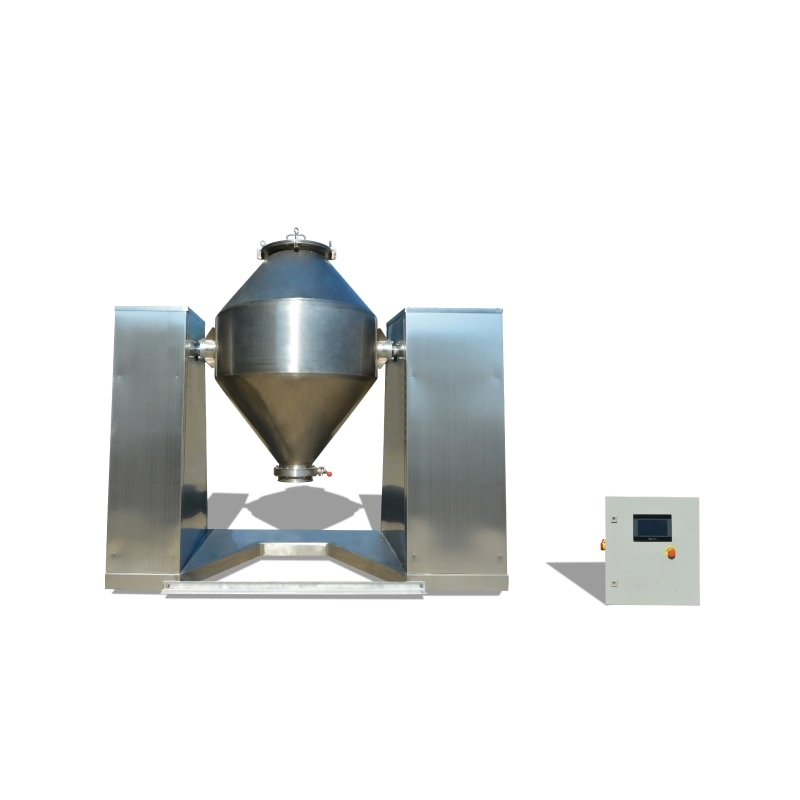

Características estructurales y principios de funcionamiento

El doble mezclador de cono se distingue por su geometría cónica simétrica, que permite que los polvos se vuelvan suavemente a medida que el recipiente gira. Esta acción tumultuosa, en lugar de agitación agresiva, crea un proceso de mezcla suave pero eficaz. Una de sus principales fortalezas radica en su capacidad para manejar materiales de flujo libre, frágiles o sensibles al calor sin dañarlos.

La mezcladora de cono doble puede mezclar materiales crujientes, dúctiles, sueltos y ligeros y se utiliza ampliamente en industrias como recubrimiento en polvo, médico, tinte, químico fino, cerámica fina, etc. Sus características de diseño incluyen mezcla radial / ejes y lateral, un tanque que puede girar y control PLC de pantalla táctil para la automatización. El tiempo de mezcla corto y la mezcla suficiente también son beneficios clave.

Aplicaciones industriales comunes

Los mezcladores de cono doble son ampliamente utilizados en:

- Fabricación farmacéutica para mezclar ingredientes activos con excipientes

- Sectores químicos y cosméticos para mezclar polvos y gránulos

Mezcladora de cono doble puede mezclar materiales crujientes, dúctiles, sueltos y ligeros, lo que lo hace ideal para operaciones en las que el mínimo cizallamiento es esencial para prevenir la degradación del producto o cambios no deseados en el tamaño de las partículas.

Factores clave que influyen en la relación de llenado

Características físicas del material

La relación de llenado está altamente influenciada por la densidad a granel del producto. Los materiales de baja densidad ocupan más espacio y pueden requerir porcentajes de llenado más bajos para asegurar el movimiento adecuado dentro de la mezcladora.

- Los materiales con una amplia distribución de tamaño de partícula pueden segregarse más fácilmente durante la mezcla.

- Los polvos que fluyen mal o son altamente cohesivos tienden a formar zonas muertas si están sobrellenados.

Por lo tanto, entender los rasgos físicos, como la fluidez y la cohesión de partículas, es crucial antes de establecer los tamaños de lotes.

Mezclar objetivos y objetivos de procesamiento

Si su objetivo es una uniformidad de mezcla ajustada (por ejemplo, RSD < 5%), tendrá que optimizar el volumen de llenado en consecuencia. Los materiales sensibles al calor o friables se benefician de niveles de llenado más bajos para evitar la fricción excesiva o la rotura de partículas durante una operación prolongada. Los requisitos de tamaño de lote también deben alinearse con el mezclador’ volumen de trabajo para la eficiencia de la producción sin comprometer la calidad de la mezcla.

Capacidad del mezclador y parámetros de diseño geométrico

Es importante diferenciar entre el volumen total y el volumen de trabajo. El volumen de trabajo, a menudo del 35% al 70% de la capacidad total, es donde se produce la mezcla efectiva.

Otros aspectos del diseño también son importantes:

- Los ángulos de los conos afectan cómo los polvos se cascan.

- Los vasos estrechos pueden impedir que se vuelca a mayores proporciones de llenado.

- El par del motor y la velocidad de rotación establecen límites prácticos sobre la cantidad de peso que se puede mezclar sin sobrecargar el sistema.

Técnicas para determinar la relación óptima de llenado

Evaluación empírica a través de pruebas piloto

Un enfoque fiable es la prueba y el error utilizando mezcladores de escala piloto. Puede probar diferentes niveles de llenado mientras monitorea:

- Tiempo de mezcla necesario para lograr la uniformidad de la mezcla

- Grado de segregación en la descarga

- Residuos de material dentro del recipiente

El muestreo durante estos ensayos ayuda a verificar la consistencia antes de escalar hasta la producción completa.

Enfoques analíticos utilizando herramientas de modelado

Comience con los cálculos básicos:

| Parámetro | Valor |

| Volumen total | 1000 litros |

| Rango de llenado recomendado | 350-700 L (35%-70%) |

| Densidad masiva | 0,5 g/cm³ |

| Peso máximo del lote | 175-350 kg |

Esto le da un rango dentro del cual es probable un rendimiento óptimo.

Los usuarios avanzados pueden aplicar el modelado de elementos discretos (DEM) para simular cómo se comportan las partículas dentro del cono rotativo, identificando posibles zonas muertas o riesgos de sobrellenado.

Referencia a las normas de la industria y experiencia práctica

La mayoría de los fabricantes de equipos proporcionan directrices de llenado basadas en pruebas extensas. Estos deben ser su punto de partida. Los operadores con años de experiencia en aplicaciones similares a menudo desarrollan un conocimiento intuitivo de lo que funciona mejor en condiciones específicas.

MPMtek- un proveedor confiable de equipos de producción de recubrimiento en polvo - a menudo trabaja estrechamente con los clientes durante la puesta en servicio para ayudar a afinar las estrategias de carga de la mezcladora basadas en observaciones del mundo real.

Consideraciones operacionales durante la carga del mezclador

Secuencia de carga y técnicas de introducción de materiales

El atrapamiento del aire o la carga desigual pueden interrumpir la eficiencia de la mezcla. Lo mejor es introducir materiales lentamente utilizando sistemas de alimentación controlados como un alimentador aditivo. Un agitador instalado dentro de la tolva para un flujo fácil del aditivo.

La capa de materiales al azar puede causar problemas de concentración local. En su lugar, busca una distribución uniforme alimentando primero componentes más ligeros seguidos de los más densos o mezclandolos previamente si es necesario.

Monitoreo del rendimiento durante la operación

Los signos de que su mezclador está mal llenado incluyen:

- Ruido o vibraciones inusuales

- Desarrollo de potencia inconsistente

- Descarga desigual o separación de la mezcla

Los puertos de muestreo deben utilizarse regularmente para recoger material para su análisis a lo largo de los ciclos de mezcla, especialmente cuando se expanden desde lotes de laboratorio hasta series de producción.

Comparación de las relaciones de llenado en diferentes tipos de mezcladores

Contraste con V Mezcladoras, mezcladoras de cinta y mezcladoras de cizallamiento de arado

Cada tipo de mezclador tiene su propio rango de llenado óptimo debido a su método de mezclado mecánico:

| Tipo de mezclador | Relación de llenado típica | Mecanismo de mezcla |

| Mezclador de cono doble | 35 - 70% | Tumbling suave |

| Mezclador V | 40 - 60% | Acción de tumbling similar |

| Mezcladora de cinta | 50 - 80% | Agitación mecánica con paletas |

| Mezclador de cizallamiento de arado | 60 - 90% | Alta cizalladura, mezcla agresiva |

Los mezcladores de alto cizallamiento como el cizallamiento del arado pueden manejar niveles de llenado más altos, pero pueden dañar partículas delicadas. Las mezcladoras giratorias como los tipos de cono doble requieren espacio para que el material se mueva libremente y evite zonas muertas.

Para aplicaciones de recubrimiento en polvo donde la manipulación suave y la homogeneidad son más importantes, las mezcladoras de doble cono logran un equilibrio entre el rendimiento y la preservación de la integridad del material, una de las razones por las que MPMtek las recomienda en varios sistemas llave en mano.

MPMtek se especializa en la investigación y fabricación de líneas de producción de recubrimientos en polvo, sirviendo todas las etapas desde la preparación del material hasta el envasado del producto final.

Preguntas frecuentes

Q1: ¿Cuál es la relación de llenado ideal para una mezcladora de cono doble?

Normalmente entre el 35% y el 70% del volumen total dependiendo de las características del material y los objetivos del proceso.

Q2: ¿Por qué importa la densidad a granel al determinar el nivel de llenado?

Debido a que afecta la cantidad de peso que cabe en un volumen dado, los materiales de menor densidad ocupan más espacio.

Q3: ¿Puedo llenar una mezcladora de cono doble más del 70%?

No se recomienda, esto limita la acción de tumbling y puede comprometer la calidad de la mezcla.

Q4: ¿Cómo sé si mi mezclador está insuficientemente lleno o sobrelleno?

Observe el comportamiento de mezcla irregular como ruido, picos de potencia o mala uniformidad en las muestras.

Q5: ¿Son mezcladoras de cono doble adecuadas para todo tipo de polvos?

Funcionan mejor con materiales de flujo libre y no cohesivos que necesitan una mezcla suave sin alto cizallamiento.