Comprendre le revêtement en poudre et ses avantages

Qu'est-ce que le revêtement en poudre?

Revêtement en poudre est un truc de finition sèche qui est attrapé dans toutes sortes de métiers pour sa ténacité, sa vitesse et ses vibrations vertes. Contrairement à la peinture humide de l'ancienne école, il utilise une poudre sèche et lâche appliquée sur les choses. Cette poudre est zappée avec une charge électrique et cuite à chaud pour créer un bouclier dur. Vous le voyez sur les métaux, les gadgets de maison, les pièces de voiture et même les chaises de cour.

Les principaux avantages du revêtement en poudre

Un des principaux avantages du revêtement en poudre est la façon dont il est facile sur la planète. Les peintures humides émettent de mauvaises fumées, appelées COV, mais les revêtements en poudre ne laissent à peine aucun. De plus, il réduit fortement les déchets. Tout spray supplémentaire que vous manquez peut être récupéré et utilisé à nouveau.

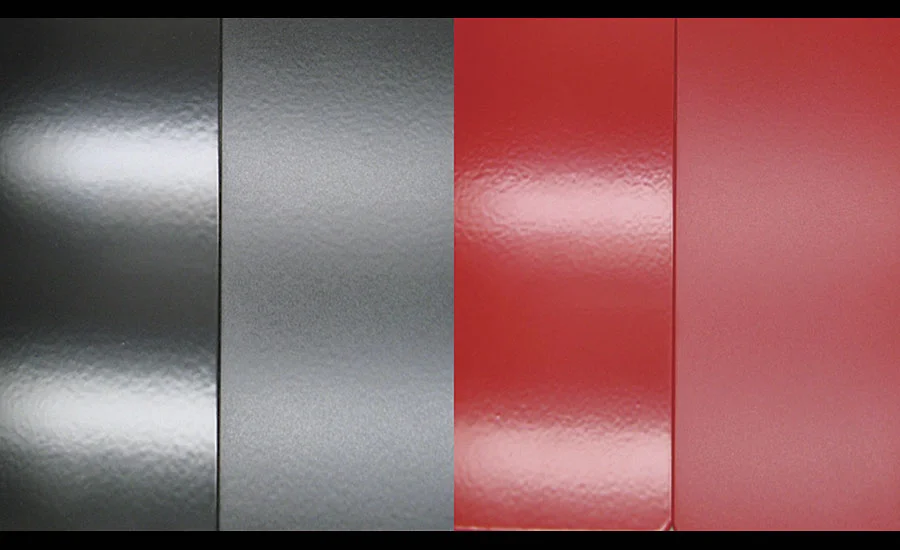

Les matériaux revêtus de poudre se dressent fort - combattent les puces, les rayures, la décoloration et la rouille vraiment bien. Cela en fait un ace pour l'intérieur ou l'extérieur. Il est aussi flexible - les fabricants peuvent fouetter toutes sortes de looks, des brillants aux plats, et garder la qualité stable.

Matières premières dans la production de revêtements en poudre

Composants essentiels du revêtement en poudre

La fabrication de revêtements en poudre repose sur quelques éléments indispensables pour obtenir la bonne sensation et le bon coup de pied. Vous avez des résines, des pigments, des add-ons et des aidants de durcissement.

Les résines sont la colonne vertébrale - collez les choses, pliez facilement et enlevez les produits chimiques. Pigments jeter en couleur et couvrir. Les add-ons modifient des choses comme la façon dont il coule ou lutte contre la disparition du soleil.

Le rôle des résines, des pigments et des additifs dans le processus

Les résines définissent le ton de la résistance et de la durabilité du revêtement. Les résines de polyester sont beaucoup cueillies - elles supportent les intempéries comme les champs et se flexionnent bien. Les résines époxy brillent dans les travaux lourds nécessitant des grains chimiques.

Les pigments ne se contentent pas de l’embellir, ils le rendent solide à voir à travers. Le dioxyde de titane est un go-to - il produit des finitions blanches brillantes.

Les compléments tels que les régulateurs de flux maintiennent la poudre fondue même lorsqu'elle cuit. Cela vous procure un manteau lisse - pas de trous ou de bosses.

Procédé de fabrication étape par étape du revêtement en poudre

Pesage et mélange de matières premières

La fabrication commence par peser les matières premières spot-on par la recette. Un conteneur mélangeur étapes ici pour mélanger tout en douceur. Ce sont des mélangeurs hors ligne avec des bacs échangeables. Ils broient tout ensemble même en utilisant des agitateurs et des concasseurs rapides.

Le mélangeur à conteneurs fonctionne serré avec PLC & Contrôles HMI pour le mélange à mort. Sa configuration maintient les choses bourdonnent avec peu de brouillage d'entretien.

Fusion et mélange en extrusion

Une fois qu'il est bien mélangé, le lot se dirige vers une extrudeuse à double vis - un engrenage clé pour le revêtement en poudre. Les extrudeuses à double vis ont des arbres tournants qui mélangent et répartissent les choses juste. Les morceaux de malaxage rapides font fondre le tout même sous chaleur réglée.

Ici, la chaleur reste verrouillée à ±2°C, sans brûler ou casser les marchandises. Il sort comme des feuilles chaudes prêtes pour l'étape suivante.

Refroidissement, concassage et broyage en poudres fines

Ces feuilles chaudes roulent à travers des convoyeurs de refroidissement avec des bandes en acier ou en caoutchouc. Les ceintures de refroidissement à l'air refroidissent la matière fondue par le thermos à la température ambiante avant de la briser en morceaux. Ensuite, les usines ACM broient ces puces en poudre fine.

Les systèmes de micro-broyage ACM utilisent des chocs rapides et des astuces de tri à l'air. Cela maintient la taille des particules stable et adaptable à ce dont vous avez besoin.

La poudre d'extrémité est attrapée avec presque aucun déchet - les configurations modernes l'attrapent tout en lisse.

Procédés de durcissement dans le revêtement en poudre

L’importance d’un bon durcissement pour la durabilité

Le durcissement est le point de rupture dans le revêtement en poudre, où la poudre est cuite en une couche dure et dure. Il verrouille le matériel serré à ce qu'il porte, ce qui lui donne une longue durée de vie et une résistance à l'usure. Le bon durcissement est la clé de la résistance maximale - il façonne la résistance, la résistance aux produits chimiques et la solidité du manteau.

Le durcissement signifie cuire la chose enduite dans un four à des chaleurs définies pendant un temps déterminé. La poudre fondt, coule et se lie bien en une couche lisse. Dégâchez-le, et vous obtenez un bâton faible, des taches difficiles ou une lutte météorologique fragile. Garder la chaleur morte est important pour une qualité constante.

Différents types de fours de durcissement

Les fours de durcissement sont au cœur de cette étape - ils distribuent la chaleur contrôlée juste correctement. Vous avez quelques types construits pour différents emplois:

- Fours par lots:Idéal pour les petites courses ou les emplois étranges. Ils cuisinent un tas de choses à la fois - flexible pour des formes bizarres.

- Fours convoyeurs:Fait pour les grands lots. Ils roulent des choses dans les zones chaudes sans arrêt, rapidement et uniformement.

- Fours infrarouges :Appuyez la chaleur directement sur les choses avec des rayons - pas de bruit d'air chaud. Ils économisent du jus et réduisent le temps de cuisson.

- Fours hybrides :Mélanger la chaleur régulière avec des zaps infrarouges. Ils répandent bien la chaleur et frappent rapidement les surfaces.

Chaque type a son avantage - dépend de combien vous en faites, de ce qu'il s'agit et de la finition que vous voulez.

Conseils pour optimiser le processus de revêtement en poudre

Entretien et entretien des équipements

Garder l'équipement en forme de pointe est un must pour clouer le revêtement en poudre lisse. Tout exécuter au pic réduit les temps d'arrêt et évite les défauts.

Prenez les convoyeurs de refroidissement comme les ceintures de refroidissement à l'air - ils refroidissent les matériaux fondus par le thermos juste avant d'écraser. Leurs ceintures en acier ou en caoutchouc ont besoin de serviettes régulières et de contrôles pour éviter la saleté ou l'usure.

Les extrudeuses à double vis ont également besoin d'attention - les bits de vis et les blocs de malaxage doivent s'aligner serrés. Même les écarts maintiennent le mélange au point. Graissez les engrenages et regardez régulièrement la chaleur du baril, ce qui maintient les choses à la fois.

Les moulins ACM brillent avec des regards de routine sur les paramètres de taille des particules. Cela maintient la sortie stable avec peu de pic de chaleur. La mise en place de plans d'entretien prolonge la durée de vie de l'équipement et réduit les coûts d'exploitation.

Mesures de contrôle de qualité pour des résultats cohérents

Des contrôles de qualité rigoureux sont le billet pour pomper les revêtements en poudre primo à chaque fois. Regarder de grandes choses à chaque étape repère des hoquets tôt.

- Vérification des matières premières:Assurez-vous que les résines, les pigments, les compléments ont tous atteint la cible. Les matières premières tremblantes peuvent retarder la fin du jeu.

- Processus de surveillance:PLC & Les systèmes HMI suivent la vitesse de mélange, la chaleur de l'extrudeuse et le temps de cuisson.

- Taille de particule Peek:Les tailles constantes lors de la broyage maintiennent les couches lisses, sans trous ni taches rugueuses. Les moulins ACM ajustent les tailles lisses pour s'adapter au travail.

- Course d'essai finale:Vérifier les manteaux cuits au four pour le bâton, l'étanchéité aux chocs et les verrous de vérité de couleur dans les produits de qualité industrielle.

Mélanger le soin de l'équipement avec des contrôles serrés régle le processus aigu-vous atterrissage top-étagère revêtu des choses.

Questions fréquemment posées

Pourquoi une bonne guérison est importante dans revêtement en poudre?

Un bon durcissement verrouille la poudre à la base. Il renforce la lutte contre les puces, les rayures, la décoloration et les déchets météorologiques.

Quels types de fours de durcissement sont utilisés dans le revêtement en poudre?

Vous avez des fours par lots pour de petits concerts, des fours convoyeurs pour de grandes sorties, des fours infrarouges pour des zaps rapides et des hybrides mélangeant des trucs thermiques.

Comment l'entretien de l'équipement affecte-t-il la qualité du revêtement en poudre?

Les soins réguliers arrêtent les défauts en gardant le bruit de l'équipement. Les convoyeurs de refroidissement refroidissent à droite, et les extrudeuses répartissent les choses même.

Quel rôle joue la taille des particules dans le revêtement en poudre?

Même les tailles signifient des manteaux lisses - pas de bosses ou de trous. Les moulins ACM le réglent régulièrement pour correspondre à ce dont vous avez besoin.

MPMtek a été fondée en 2006. C'est une série personnalisée haut de gamme sous Yuanli MPM Machinery (Yantai) Co. Ltd. Elle s'est engagée à la recherche et au développement d'équipements de production de revêtements en poudre précis, intelligents, efficaces et respectueux de l'homme.