L'obtention du bon rapport de remplissage dans un mélangeur à double cône est essentielle pour des résultats de mélange cohérents et de haute qualité. Trop ou trop peu de matériau à l'intérieur du mélangeur peut entraîner une mauvaise homogénéité, des temps de mélange prolongés ou même une contrainte de l'équipement. Quel est le bon niveau de remplissage ? Typiquement, le rapport de remplissage optimal pour un mélangeur à double cône tombe entre 35% et 70% de son volume total, mais la détermination du rapport exact dépend de multiples facteurs, des propriétés du matériau aux objectifs de production et à la conception de l'équipement.

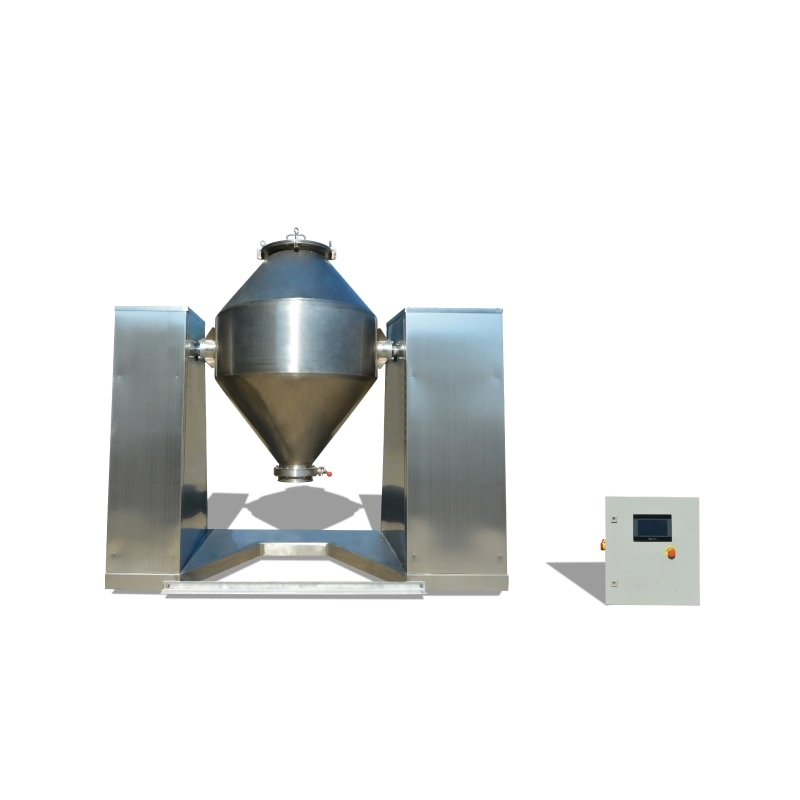

Vue d'ensemble du mélangeur à double cône

Caractéristiques structurelles et principes de fonctionnement

Le double mélangeur cône se distingue par sa géométrie conique symétrique, qui permet aux poudres de tomber en douceur lorsque le récipient tourne. Cette action tumultueuse - plutôt que l'agitation agressive - crée un processus de mélange doux mais efficace. L'un de ses principaux points forts réside dans sa capacité à manipuler les matériaux librement fluides, fragiles ou sensibles à la chaleur sans les endommager.

Double Cone Blender peut mélanger des matériaux croustillants, ductiles, lâches et légers et il est largement utilisé dans des industries telles que le revêtement en poudre, médical, colorant, chimie fine, céramique fine, etc. Ses caractéristiques de conception comprennent le mélange radial / axes et latéral, un réservoir pouvant tourner et le contrôle PLC à écran tactile pour l'automatisation. Le temps de mélange court et le mélange suffisant sont également des avantages clés.

Applications industrielles communes

Les mélangeurs à double cône sont largement utilisés dans:

- Fabrication pharmaceutique pour mélanger des ingrédients actifs avec des excipients

- Secteurs chimiques et cosmétiques pour le mélange de poudres et de granules

Blender à double cône peut mélanger des matériaux croustillants, ductiles, lâches et légers, ce qui le rend idéal pour les opérations où un cisaillement minimum est essentiel pour empêcher la dégradation du produit ou les changements de taille de particules indésirables.

Facteurs clés influant sur le taux de remplissage

Caractéristiques physiques du matériau

Le rapport de remplissage est fortement influencé par la densité en vrac du produit. Les matériaux à faible densité occupent plus d'espace et peuvent nécessiter des pourcentages de remplissage plus faibles pour assurer un bon mouvement à l'intérieur du mélangeur.

- Les matériaux ayant une large distribution de taille de particules peuvent se séparer plus facilement lors du mélange.

- Les poudres peu fluides ou très cohésives ont tendance à former des zones mortes si elles sont surremplies.

Ainsi, comprendre les caractéristiques physiques, comme la fluidité et la cohésion des particules, est crucial avant de définir les tailles des lots.

Mélanger les objectifs et les objectifs de traitement

Si votre objectif est une uniformité de mélange serrée (par exemple, RSD < 5%), vous devrez optimiser le volume de remplissage en conséquence. Les matériaux sensibles à la chaleur ou friables bénéficient de niveaux de remplissage plus faibles pour éviter un frottement excessif ou une rupture de particules pendant un fonctionnement prolongé. Les exigences de taille du lot doivent également s'aligner sur le mélangeur’ volume de travail pour l'efficacité de la production sans compromettre la qualité du mélange.

Capacité du mélangeur et paramètres de conception géométrique

Il est important de faire la différence entre le volume total et le volume de travail. Le volume de travail - souvent 35% à 70% de la capacité totale - est l'endroit où se produit un mélange efficace.

D'autres aspects de conception sont également importants:

- Les angles de cône influent sur la façon dont les poudres cascadent.

- Les récipients étroits peuvent empêcher le roulement à des ratios de remplissage plus élevés.

- Le couple et la vitesse de rotation du moteur imposent des limites pratiques à la quantité de poids qui peut être mélangée sans surcharger le système.

Techniques pour déterminer le rapport de remplissage optimal

Évaluation empirique par des tests pilotes

Une approche fiable est l'essai et l'erreur en utilisant des mélangeurs à échelle pilotes. Vous pouvez tester différents niveaux de remplissage en surveillant :

- Temps de mélange nécessaire pour obtenir l'uniformité du mélange

- Degré de ségrégation en cas de décharge

- Matériel résiduel à l'intérieur du récipient

L'échantillonnage pendant ces essais permet de vérifier la cohérence avant de passer à la production complète.

Approches analytiques à l'aide d'outils de modélisation

Commencez par les calculs de base :

| Paramètre | Valeur |

| Volume total | 1000 litres |

| Gamme de remplissage recommandée | 350 à 700 L (35 à 70 %) |

| Densité en vrac | 0,5 g/cm³ |

| Poids maximum du lot | 175 à 350 kg |

Cela vous donne une plage dans laquelle une performance optimale est probable.

Les utilisateurs avancés peuvent appliquer la modélisation des éléments discrets (DEM) pour simuler le comportement des particules à l'intérieur du cône rotatif, en identifiant les zones mortes potentielles ou les risques de surremplissage.

Référence aux normes industrielles et expérience pratique

La plupart des fabricants d'équipements fournissent des lignes directrices de remplissage basées sur des tests approfondis. Cela devrait être votre point de départ. Les opérateurs ayant des années d'expérience dans des applications similaires développent souvent une connaissance intuitive de ce qui fonctionne le mieux dans des conditions spécifiques.

MPMtek- un fournisseur fiable d'équipements de production de revêtements en poudre - travaille souvent en étroite collaboration avec les clients pendant la mise en service pour aider à affiner les stratégies de charge du mélangeur en fonction d'observations du monde réel.

Considérations opérationnelles pendant le chargement du mélangeur

Séquence de chargement et techniques d'introduction des matériaux

Le piègement de l'air ou une charge inégale peuvent perturber l'efficacité du mélange. Il est préférable d’introduire les matériaux lentement en utilisant des systèmes d’alimentation contrôlés comme un alimentateur additif. Un agitateur installé à l'intérieur de la trémie pour un flux facile d'additif.

La couchage aléatoire des matériaux peut causer des problèmes de concentration locale. Au lieu de cela, visez une distribution uniforme en alimentant d'abord des composants plus légers suivis de ceux plus denses ou en les prémélangeant si nécessaire.

Surveillance des performances pendant le fonctionnement

Les signes que votre mélangeur est mal rempli incluent:

- Bruit ou vibrations inhabituels

- Puissance inconsistente

- Décharge inégale ou séparation du mélange

Les ports d'échantillonnage devraient être utilisés régulièrement pour collecter du matériel à analyser tout au long des cycles de mélange, en particulier lors de l'expansion des lots de laboratoire aux séries de production.

Comparaison des ratios de remplissage entre différents types de mélangeurs

Contraste avec V Mélangeurs, mélangeurs à ruban et mélangeurs à cisaillement

Chaque type de mélangeur a sa propre plage de remplissage optimale en raison de sa méthode de mélange mécanique:

| Type de mélangeur | Ratio de remplissage typique | Mécanisme de mélange |

| mélangeur double cône | 35 à 70% | Tumbling doux |

| Blender V | 40 à 60% | Similaire tumbling action |

| mélangeur ruban | 50 à 80% | Agitation mécanique avec des palettes |

| mélangeur cisaillement | 60 à 90% | Haut cisaillement, mélange agressif |

Les mélangeurs à cisaillement élevé comme le cisaillement de la charue peuvent gérer des niveaux de remplissage plus élevés, mais peuvent endommager des particules délicates. Les mélangeurs à tumble comme les types de double cône nécessitent de l'espace pour que le matériau se déplace librement et évite les zones mortes.

Pour les applications de revêtement en poudre où la manipulation douce et l'homogénéité sont les plus importantes, les mélangeurs à double cône trouvent un équilibre entre les performances et la préservation de l'intégrité du matériau - une des raisons pour lesquelles MPMtek les recommande dans divers systèmes clé en main.

MPMtek est spécialisé dans la recherche et la fabrication de lignes de production de revêtements en poudre, desservant toutes les étapes de la préparation du matériau à l'emballage du produit final.

Questions fréquentes

Q1: Quel est le rapport de remplissage idéal pour un mélangeur à double cône?

Généralement entre 35 % et 70 % du volume total en fonction des caractéristiques du matériau et des objectifs du processus.

Q2: Pourquoi la densité en vrac est-elle importante lors de la détermination du niveau de remplissage?

Parce qu'il affecte la quantité de poids qui s'adapte à un volume donné, les matériaux de densité inférieure occupent plus d'espace.

Q3: Puis-je remplir un mélangeur à double cône de plus de 70%?

Non recommandé - cela limite l'action de tumbling et peut compromettre la qualité du mélange.

Q4: Comment puis-je savoir si mon mélangeur est sous-rempli ou surrempli?

Observez les comportements de mélange irréguliers tels que le bruit, les pics de puissance ou la mauvaise uniformité des échantillons.

Q5: Les mélangeurs à double cône conviennent-ils à tous les types de poudres?

Ils fonctionnent mieux avec des matériaux non cohésifs qui circulent librement et nécessitent un mélange doux sans cisaillement élevé.