Comprendere il rivestimento a polvere e i suoi vantaggi

Che cos'è il rivestimento a polvere?

Rivestimento in polvere è un trucco di finitura secca che è catturato in tutti i tipi di commerci per la sua resistenza, velocità e vibrazioni verdi. A differenza della vecchia vernice bagnata, utilizza una polvere sciolta e secca schiaffolata sulle cose. Questa polvere viene zapped su con carica elettrica e cotto a caldo per fare uno scudo duro. Lo vedi su metalli, gadget domestici, pezzi di auto e persino sedie da cortile.

I principali vantaggi del rivestimento a polvere

Uno dei principali vantaggi del rivestimento a polvere è come è facile sul pianeta. Le vernici umide respingono fumi cattivi, chiamati COV, ma i rivestimenti a polvere a malapena lasciano sciogliersi. Inoltre, taglia i rifiuti in fretta. Qualsiasi spray extra che ti manca può essere raccolto e utilizzato di nuovo.

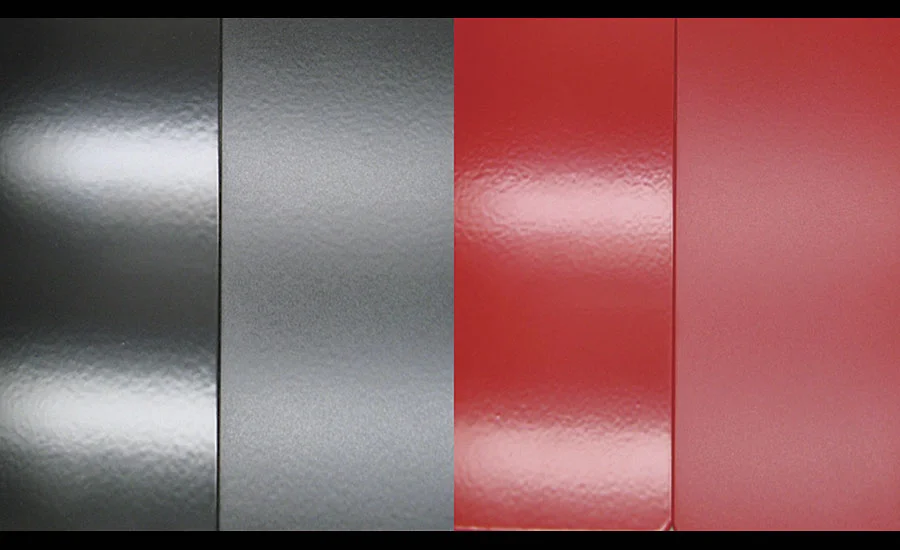

La roba rivestita in polvere si alza forte - combatte i trucioli, graffi, sbiadimento e ruggine veramente bene. Questo lo rende asso per dentro o fuori. È anche flessibile - i produttori possono frustare tutti i tipi di aspetti, dal lucido al piatto, e mantenere la qualità costante.

Materie prime nella produzione di rivestimenti a polvere

Componenti essenziali del rivestimento a polvere

La realizzazione di rivestimenti a polvere si appoggia su alcuni punti indispensabili per ottenere la sensazione e il calcio giusti. Hai resine, pigmenti, componenti aggiuntivi e aiutanti di curazione.

Le resine sono la spina dorsale: incollare le cose, piegarsi facilmente e rimuovere le spalle dalle sostanze chimiche. Pigmenti gettare in colore e copertura. I componenti aggiuntivi modificano cose come il modo in cui scorre o combatte il sole sbiadisce.

Il ruolo delle resine, dei pigmenti e degli additivi nel processo

Le resine definiscono il tono per quanto sia resistente e duraturo il rivestimento. Le resine di poliestere vengono raccolte molto: gestiscono il clima come i campioni e si flessano bene. Le resine epossidiche brillano nei lavori pesanti che richiedono grano chimico.

I pigmenti non lo abbelliscono solo, lo rendono solido da vedere attraverso. Il biossido di titanio è un go-to: produce finiture bianche brillanti.

I componenti aggiuntivi come i fissatori di flusso mantengono la polvere sciogliuta anche durante la cottura. Questo ti dà un cappotto liscio, senza fori o urti.

Processo di fabbricazione passo dopo passo del rivestimento a polvere

Pesatura e miscelazione delle materie prime

La produzione inizia con la pesatura delle materie prime spot-on dalla ricetta. Un contenitore miscelatore passi qui per mescolare tutto liscio. Questi sono miscelatori offline con cestini scambiabili. Macchiano tutto insieme anche usando agitatori e trituratori veloci.

Il mixer del contenitore funziona stretto con PLC & Controlli HMI per la miscelazione dead-on. La sua configurazione mantiene le cose ronzando con poco caos di manutenzione.

Fusione e miscelazione in estrusione

Una volta che è ben miscelato, il lotto si dirige a un'estrusore a doppia vite - ingranaggio chiave per il rivestimento a polvere. Gli estrusori a vite gemelle hanno alberi giratori che mescolano e diffondono le cose giustamente. I pezzi di impasto veloci lo sciogliono tutto anche sotto il calore impostato.

Qui, il calore rimane bloccato entro ± 2 ° C, senza bruciare o rompere le merci. Viene fuori come fogli caldi pronti per il passo successivo.

Raffreddamento, frantumazione e macinazione in polveri fini

Queste lastre calde rotolano attraverso trasportatori di raffreddamento con nastri in acciaio o gomma. Le cinture di raffreddamento ad aria raffreddano la materia di fusione termica a temperatura ambiente prima di schiacciarla in pezzi. Quindi, i mulini ACM macinano quelle strisce in polvere fine.

I sistemi di micro-macinazione ACM utilizzano sbatti rapidi e trucchi di selezione dell'aria. Ciò mantiene le dimensioni delle particelle costanti e regolabili a quello di cui hai bisogno.

La polvere finale viene catturata con quasi nessun spreco - le configurazioni moderne lo bloccano tutto liscio.

Processi di curazione nel rivestimento a polvere

Importanza della corretta cura per la durata

La curatura è il punto make-or-break nel rivestimento a polvere, dove la polvere viene cotta in uno strato duro e duro. Si blocca la roba strettamente a qualsiasi cosa è su. Questo gli dà una lunga vita e resistenza all'usura. La cura corretta è la chiave per la massima resistenza: determina quanto il cappotto finisca per essere forte, resistente ai prodotti chimici e solido.

Curare significa cucinare la cosa rivestita in un forno a temperature impostate per un tempo determinato. La polvere si scioglie, scorre e si lega strettamente in uno strato liscio. Mettilo in confusione, e si ottiene bastone debole, punti ruvi, o combattere il tempo fragile. Mantenere il calore morto è importante per una qualità costante.

Diversi tipi di forni di curazione

I forni di curazione sono il cuore di questo passo: distribuiscono il calore controllato giusto. Ci sono alcuni tipi costruiti per diversi lavori:

- Forni a lotto:Ottimo per piccole corse o lavori strani. Cucinano un sacco di cose contemporaneamente, flessibili per forme strane.

- Forni trasportatori:Fatto per grandi lotti. Rollano le cose attraverso le zone calde senza sosta, velocemente e uniformemente.

- Forni a infrarossi:Zap calore direttamente sulle cose con i raggi - senza agitazione aria calda. Risparmano succhi e riducono il tempo di cottura.

- Forni ibridi:Mescolare il calore regolare con zaps infrarossi. Diffondono il calore bene e colpiscono le superfici rapidamente.

Ogni tipo ha il suo vantaggio - dipende da quanto stai facendo, su cosa è e dalla finitura che desideri.

Consigli per ottimizzare il processo di rivestimento a polvere

Manutenzione e manutenzione delle attrezzature

Mantenere l'attrezzatura in forma di punta è un must per inchiodare il rivestimento a polvere liscio. Eseguire tutto al picco riduce i tempi di fermo e elimina i difetti.

Prendete i trasportatori di raffreddamento come le nastre di raffreddamento ad aria: raffreddano le materie che si fondono a termo proprio prima di schiacciarsi. Le loro cinture in acciaio o gomma richiedono asciugamani e controlli regolari per evitare sporco o usura.

Anche gli estrusori a doppia vite hanno bisogno di attenzione: i punti a vite e i blocchi di impasto devono allinearsi strettamente. Anche le interruzioni mantengono la miscela puntuale. Ingrasare gli ingranaggi e guardare regolarmente il calore del barile - mantiene le cose ronzando costantemente.

I mulini ACM brillano con gli occhi di routine sulle impostazioni delle dimensioni delle particelle. Questo mantiene l'output stabile con un piccolo picco di calore. La creazione di piani di manutenzione prolunga la vita dell'ingranaggio e riduce i costi di funzionamento.

Misure di controllo della qualità per risultati coerenti

I rigorosi controlli di qualità sono il biglietto per pompare i rivestimenti a polvere prima ogni volta. Guardare le cose grandi ad ogni passo individua il sughioccio presto.

- Controllo della materia prima:Assicurati che resine, pigmenti, componenti aggiuntivi raggiungano il traguardo. Le materie prime tremose possono bloccare il gioco finale.

- Processo di osservazione:PLC & I sistemi HMI monitorano la velocità di miscelazione, il calore dell'estrusore e il tempo di cottura.

- Dimensione delle particelle Peek:Le dimensioni costanti nella macinazione mantengono i rivestimenti lisci, senza fori o macchie ruvide. I mulini ACM modificano le dimensioni per adattarsi al lavoro.

- Test Run finale:Controllo dei cappotti cotti per il bastone, anti-bang e serrature di verità del colore in beni di qualità industriale.

Mescolando la cura dell'attrezzatura con controlli stretti, il processo è più acuto: il rivestimento top-shelf.

Domande frequenti

Perché è importante curare correttamente rivestimento a polvere?

Una buona indurimento blocca la polvere strettamente alla base. Aumenta la lotta contro le fiche, graffi, sbiadimento e spazzatura meteorologica.

Quali tipi di forni di indurimento vengono utilizzati nel rivestimento a polvere?

Ci sono forni a lotto per piccoli concerti, quelli trasportatori per grandi corse, infrarossi per zaps veloci e ibridi che mescolano trucchi termici.

Come influisce la manutenzione delle attrezzature sulla qualità del rivestimento a polvere?

La cura regolare ferma i difetti mantenendo l'ingranaggio ronzando. I trasportatori di raffreddamento si raffreddano a destra e le estrusore diffondono le cose uniformemente.

Che ruolo svolge la dimensione delle particelle nel rivestimento a polvere?

Anche le dimensioni significano cappotti lisci, senza urti o fori. I mulini ACM lo regolano costantemente per soddisfare quello di cui hai bisogno.

MPMtek è stata fondata nel 2006. È una serie personalizzata di fascia alta sotto Yuanli MPM Machinery (Yantai) Co. Ltd. Si impegna nella ricerca e nello sviluppo di attrezzature di produzione di rivestimenti a polvere precise, intelligenti, efficienti e amichevoli per l'uomo.