Ottenere il corretto rapporto di riempimento in un mixer a doppio cono è essenziale per risultati di miscelazione coerenti e di alta qualità. Troppo o troppo poco materiale all'interno del miscelatore può portare a una scarsa omogeneità, tempi di miscelazione prolungati o persino deformazione dell'attrezzatura. Qual è il giusto livello di riempimento? In genere, il rapporto di riempimento ottimale per un miscelatore a doppio cono cade tra il 35% e il 70% del suo volume totale, ma la determinazione del rapporto esatto dipende da più fattori, dalle proprietà del materiale agli obiettivi di produzione e alla progettazione dell'attrezzatura.

Panoramica del Mixer a doppio cono

Caratteristiche strutturali e principi di funzionamento

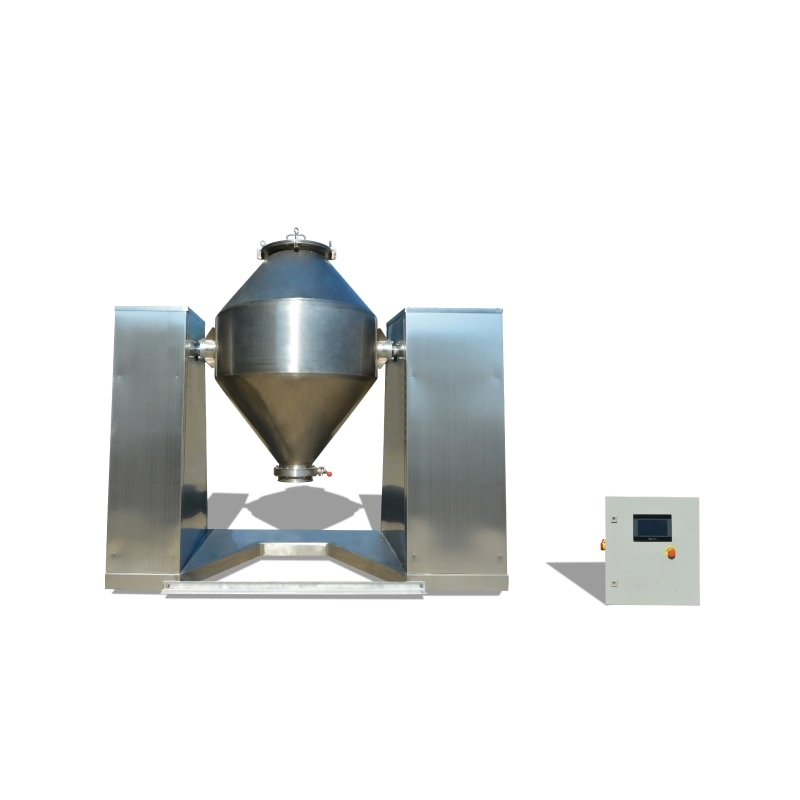

Il doppio miscelatore a cono si distingue per la sua geometria conica simmetrica, che consente alle polveri di girare senza problemi mentre il vaso ruota. Questa azione di tumbling - piuttosto che agitazione aggressiva - crea un processo di miscelazione delicato ma efficace. Uno dei suoi principali punti di forza risiede nella sua capacità di gestire materiali a flusso libero, fragili o sensibili al calore senza danneggiarli.

Il mixer a doppio cono può miscelare materiali croccanti, duttili, sciolti e leggeri ed è ampiamente utilizzato in industrie come il rivestimento a polvere, medico, colorante, chimico fine, ceramica fine, ecc. Le sue caratteristiche di design includono la miscelazione radiale/assi e laterale, un serbatoio in grado di ruotare e il controllo PLC a schermo tattile per l'automazione. Il breve tempo di miscelazione e una miscelazione sufficiente sono anche vantaggi chiave.

Applicazioni industriali comuni

I miscelatori a doppio cono sono ampiamente utilizzati in:

- Fabbricazione farmaceutica per miscelare principi attivi con eccipienti

- Settori chimici e cosmetici per la miscelazione di polveri e granuli

Mixer a doppio cono può miscelare materiali croccanti, duttili, sciolti e leggeri, rendendolo ideale per operazioni in cui il minimo taglio è essenziale per prevenire il degrado del prodotto o cambiamenti indesiderati delle dimensioni delle particelle.

Fattori chiave che influenzano il rapporto di riempimento

Caratteristiche fisiche del materiale

Il rapporto di riempimento è fortemente influenzato dalla densità di massa del prodotto. I materiali a bassa densità occupano più spazio e possono richiedere percentuali di riempimento inferiori per garantire un corretto movimento all'interno del miscelatore.

- I materiali con una grande distribuzione delle dimensioni delle particelle possono separarsi più facilmente durante la miscelazione.

- Le polveri a scarso flusso o altamente coesive tendono a formare zone morte se sovrappiene.

Quindi, comprendere i tratti fisici, come la fluidità e la coesione delle particelle, è fondamentale prima di impostare le dimensioni del lotto.

Miscelare obiettivi e obiettivi di elaborazione

Se il vostro obiettivo è una uniformità della miscela stretta (ad esempio, RSD < 5%), dovrete ottimizzare il volume di riempimento di conseguenza. I materiali sensibili al calore o friabili beneficiano di livelli di riempimento inferiori per evitare eccessivi attriti o rotture di particelle durante un funzionamento prolungato. I requisiti di dimensione del lotto devono anche allinearsi con il mixer’ s volume di lavoro per l'efficienza produttiva senza compromettere la qualità della miscela.

Capacità del miscelatore e parametri di progettazione geometrica

È importante distinguere tra il volume totale e il volume di lavoro. Il volume di lavoro - spesso dal 35% al 70% della capacità totale - è dove si verifica una miscelazione efficace.

Anche altri aspetti del design sono importanti:

- Gli angoli dei coni influenzano come le polveri cascatano.

- I vasi stretti possono impedire il tumbling a rapporti di riempimento più elevati.

- La coppia e la velocità di rotazione del motore stabiliscono limiti pratici su quanto peso può essere miscelato senza sovraccaricare il sistema.

Tecniche per determinare il rapporto di riempimento ottimale

Valutazione empirica attraverso test pilota

Un approccio affidabile è il trial and error utilizzando miscelatori di scala pilota. È possibile testare diversi livelli di riempimento durante il monitoraggio:

- Tempo di miscelazione necessario per raggiungere l'uniformità della miscela

- Grado di segregazione per lo scarico

- Residue di materiale all'interno della vasca

Il campionamento durante queste prove aiuta a verificare la coerenza prima di scalare fino alla produzione completa.

Approcchi analitici utilizzando strumenti di modellazione

Inizia con i calcoli di base:

| Parametri | Valore |

| Volume totale | 1000 litri |

| Range di riempimento raccomandato | 350-700 L (35%-70%) |

| Densità di massa | 0,5 g/cm³ |

| Peso massimo del lotto | 175-350 kg |

Ciò ti dà un intervallo all'interno del quale è probabile una prestazione ottimale.

Gli utenti avanzati possono applicare la modellazione degli elementi discreti (DEM) per simulare il comportamento delle particelle all'interno del cono rotante, identificando potenziali zone morte o rischi di sovrapriempimento.

Riferimento alle norme industriali ed esperienza pratica

La maggior parte dei produttori di attrezzature fornisce linee guida di riempimento basate su test approfonditi. Questi dovrebbero essere il vostro punto di partenza. Gli operatori con anni di esperienza in applicazioni simili spesso sviluppano una conoscenza intuitiva di ciò che funziona meglio in condizioni specifiche.

MPMtek- un fornitore affidabile di attrezzature per la produzione di rivestimenti a polvere - lavora spesso a stretto contatto con i clienti durante la messa in servizio per aiutare a perfezionare le strategie di carico del miscelatore sulla base di osservazioni reali.

Considerazioni operative durante il carico del miscelatore

Sequenza di carico e tecniche di introduzione del materiale

L'intrappolamento dell'aria o il carico irregolare possono interrompere l'efficienza di miscelazione. È meglio introdurre i materiali lentamente utilizzando sistemi di alimentazione controllati come un alimentatore additivo. Un agitatore installato all'interno della tramoggia per un facile flusso di additivo.

Lo stratificazione casuale dei materiali può causare problemi di concentrazione locale. Piuttosto, mira a una distribuzione uniforme alimentando prima componenti più leggeri seguiti da quelli più densi o pre-miscelandoli se necessario.

Monitoraggio delle prestazioni durante il funzionamento

I segni che il mixer non è pieno correttamente includono:

- Rumore o vibrazioni insoliti

- Potenza incoerente

- Separazione di scarico o miscela non uniforme

Le porte di campionamento dovrebbero essere utilizzate regolarmente per raccogliere materiale per l'analisi durante i cicli di miscelazione, soprattutto quando si scala da lotti di laboratorio a serie di produzione.

Confronto dei rapporti di riempimento tra diversi tipi di miscelatore

Contrasti con V Miscelatori, miscelatori a nastro e miscelatori a taglio

Ogni tipo di miscelatore ha la propria gamma di riempimento ottimale grazie al suo metodo meccanico di miscelazione:

| Tipo di miscelatore | Tipico rapporto di riempimento | Meccanismo di miscelazione |

| Mixer a doppio cono | 35–70% | Dolce tumbling |

| V Blender | 40–60% | Azione di tumbling simile |

| Blender a nastro | 50–80% | Agitazione meccanica con pale |

| Miscelatore taglio arado | 60–90% | Alto taglio, miscelazione aggressiva |

I miscelatori ad alto taglio come il taglio dell'arato possono gestire livelli di riempimento più elevati, ma possono danneggiare particelle delicate. I miscelatori a tumble come i tipi a doppio cono richiedono spazio per il materiale per muoversi liberamente ed evitare zone morte.

Per applicazioni di rivestimento a polvere dove la maneggevolezza delicata e l'omogeneità sono più importanti, i miscelatori a doppio cono trovano un equilibrio tra prestazioni e preservazione dell'integrità del materiale - una delle ragioni per cui MPMtek li raccomanda in vari sistemi chiavi in mano.

MPMtek è specializzata nella ricerca e nella produzione di linee di produzione di rivestimenti a polvere, che servono tutte le fasi dalla preparazione del materiale all'imballaggio del prodotto finale.

Domande frequenti

Q1: Qual è il rapporto di riempimento ideale per un mixer a doppio cono?

In genere tra il 35%-70% del volume totale a seconda delle caratteristiche del materiale e degli obiettivi del processo.

Q2: Perché la densità di massa importa quando si determina il livello di riempimento?

Poiché influenza quanto peso si adatta a un dato volume, i materiali a densità inferiore occupano più spazio.

Q3: Posso riempire un mixer a doppio cono più del 70%?

Non raccomandato: questo limita l'azione di tumbling e può compromettere la qualità della miscela.

Q4: Come faccio a sapere se il mio mixer è sottoriempito o sovrappieno?

Attenzione al comportamento di miscelazione irregolare come rumore, picchi di potenza o scarsa uniformità nei campioni.

Q5: I miscelatori a doppio cono sono adatti a tutti i tipi di polveri?

Funzionano meglio con materiali a flusso libero e non coesivi che richiedono una mescolatura delicata senza un alto taglio.