Achar a razão correta de preenchimento em um misturador de cónus duplos é essencial para resultados consistentes e de alta qualidade de mistura. Muito ou pouco material dentro do misturador pode levar a uma má homogeneidade, tempos de mistura prolongados, ou mesmo tensão de equipamento. Então, qual é o nível de preenchimento certo? Tipicamente, a proporção óptima de preenchimento para um misturador de cónus duplos cai entre 35% e 70% do seu volume total, mas determinar a proporção exata depende de múltiplos fatores – das propriedades materiais aos objetivos de produção e projeto de equipamento.

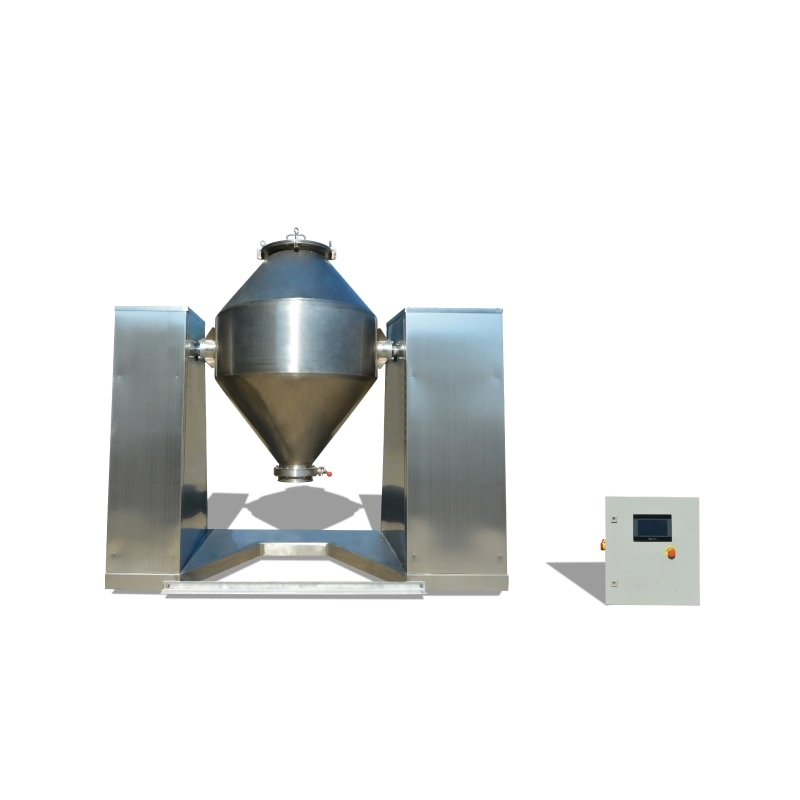

Vista geral do Double Cone Mixer

Características Estruturais e Princípios Operativos

O dobro misturador de cónus é distinguida pela sua geometria cónica simétrica, que permite que as pós caiam suavemente enquanto o recipiente gira. Essa a ção de caída, em vez de agitação agressiva, cria um processo de mistura suave e eficaz. Uma das suas principais forças é sua capacidade de lidar com materiais fluentes livres, frágeis ou sensíveis ao calor sem danificar.

Double Cone Blender pode misturar materiais crisp, ductile, soltos e ligeiros e é amplamente usado em indústrias como revestimento de pó, médico, tintura, química fina, cerâmica fina, etc. Suas características de design incluem radial/eixos e mistura lateral, um tanque que pode girar, e controle PLC da tela de toque para automatização. O curto tempo de mistura e a mistura suficiente também são benefícios chave.

Aplicações Industriais Comum

Os misturadores de cónus duplos são amplamente usados em:

- Fabricação farmacêutica para misturar ingredientes ativos com excipientes

- Sectores químicos e cosméticos para misturar pós e grãos

Double Cone Blender pode misturar materiais crispos, ductíveis, soltos e ligeiros, tornando-o ideal para operações onde o corte mínimo é essencial para prevenir a degradação do produto ou mudanças no tamanho das partículas não desejadas.

Fatores-chave que influenciam o índice de preenchimento

Características Físicas do Material

A proporção de preenchimento é altamente influenciada pela densidade de massa do produto. Os materiais de baixa densidade ocupam mais espaço e podem requer menores percentuais de preenchimento para assegurar o movimento adequado dentro do misturador.

- Materiales com uma grande distribuição de tamanho de partículas podem se separar mais facilmente durante a mistura.

- Pobres correntes ou altamente coerentes tendem a formar zonas mortas se sobrecarregadas.

Assim, entender os traços físicos – como fluidez e coesão de partículas – é crucial antes de definir os tamanhos dos lotes.

Mistura de Objetivos e Objetivos de Processo

Se seu objetivo é uniformidade de mistura estreita (por exemplo, RSD < 5%), você precisará otimizar o volume de preenchimento em conformidade. Materiales sensíveis ao calor ou friáveis beneficiam de níveis mais baixos de preenchimento para evitar fricção excessiva ou quebra de partículas durante uma operação prolongada. Os requisitos de tamanho de lote também devem alinhar-se com o misturador’ o volume de trabalho para a eficiência de produção sem comprometer a qualidade das misturas.

Capacidade do misturador e Parâmetros de Design Geométrico

É importante diferenciar entre volume total e volume de trabalho. O volume de trabalho – muitas vezes 35% a 70% da capacidade total – é onde ocorre uma mistura eficaz.

Outros aspectos de design também são importantes:

- ângulos de cónus afetam como as pós cascadam.

- Os vasos estreitos podem impedir cair em proporções mais elevadas de preenchimento.

- O torque motora e a velocidade de rotação colocam limites práticos sobre quanto peso pode ser misturado sem sobrecargar o sistema.

Técnicas para determinar o índice de preenchimento óptimo

Avaliação Empirical Through Pilot Testing

Uma abordagem confiável é o teste e o erro utilizando misturadores de escala piloto. Você pode testar diferentes níveis de preenchimento enquanto monitora:

- Tempo de mistura necessário para alcançar uniformidade de mistura

- Grau de segregação na alta

- Resíduo de material dentro do vaso

A amostragem durante esses ensaios ajuda a verificar a consistência antes de aumentar a produção completa.

abordagens analíticas usando ferramentas de modelagem

Começa com cálculos básicos:

| Parâmetro | Valor |

| Volume total | 1000 L |

| Rango de preenchimento recomendado | 350-700 L (35%-70%) |

| Densidade de Bulk | 0,5 g/cm ³ |

| Peso máximo do lote | 175-350 kg |

Isso dá uma gama dentro da qual o desempenho ótimo é provável.

Os usuários avançados podem aplicar modelagem discreta de elementos (DEM) para simular como as partículas se comportam dentro do cone rotante – identificando potenciais zonas mortas ou riscos de sobrecarga.

Referência às Normas Indústrias e Esperência Prática

A maioria dos fabricantes de equipamentos fornece diretrizes de preenchimento baseadas em testes extensos. Esses devem ser seu ponto de partida. Operadores com anos de experiência em aplicações semelhantes geralmente desenvolvem conhecimento intuitivo do que funciona melhor em condições específicas.

MPMtek—um fornecedor confiável de equipamentos de produção de revestimento de pó—muitas vezes trabalha estreitamente com clientes durante a comissão para ajudar a finar estratégias de carga de misturadores baseadas em observações do mundo real.

Considerações operacionais durante a carga do misturador

Cargar Tecnicas de Introdução de Secuença e Material

Entrada aérea ou carga desigual pode perturbar a eficiência de mistura. É melhor introduzir materiais lentamente usando sistemas de alimentação controlados como um alimentador aditivo. Um misturador instalado dentro do hopper para fluxo fácil de aditivo.

Materiales de camadas, por acaso, podem causar problemas de concentração local. Em vez disso, procurem distribuir até mesmo alimentando componentes mais ligeiros primeiro seguidos por componentes mais densos ou pré-misturando-os se necessário.

Monitorizar o desempenho durante a Operação

Os sinais de que seu misturador está incorrectamente preenchido incluem:

- ruído ou vibração anormal

- Desempenho de energia inconsistente

- Separação de descarga ou mistura imparcial

Portos de amostragem devem ser utilizados regularmente para coletar material para análise ao longo de ciclos de mistura – especialmente quando se escala de lotes de laboratório para corridas de produção.

Comparar os índices de preenchimento entre diferentes tipos de misturadores

Contrastes com V Blenders, Ribbon Blenders e Plough Shear Mixers

Cada tipo de misturador tem seu próprio intervalo de preenchimento ótimo devido ao seu método de mistura mecânica:

| Tipo de misturador | Taxa de preenchimento típica | Mecanismo Misto |

| Double Cone Mixer | 35-70% | Uma suave queda |

| V[UNK]Blender | 40-60% | Acção de queda semelhante |

| Ribbon Blender | 50-80% | Agitação mecânica com paddles |

| Plough Shear Mixer | 60-90% | Alto corte, mistura agressiva |

Mesturadores altos como corte de plough podem lidar com níveis de preenchimento mais elevados, mas podem danificar partículas delicadas. - Misturadores de tubos como tipos de cónus duplos requerem espaço para que o material se move livremente e evita zonas mortas.

Para aplicações de revestimento de pó onde o manejo suave e a homogeneidade são mais materiais, misturadores de cónus duplos atingem um equilíbrio entre desempenho e preservação da integridade material – uma razão pela qual MPMtek recomenda-os em diversos sistemas de chave.

MPMtek especializa-se na pesquisa e fabricação de linhas de produção de revestimento de pó, servindo todos os estágios da preparação de material para embalagem de produtos finais.

FAQ

Q1: Qual é a proporção ideal de preenchimento de um misturador de cónus duplos?

Tipicamente entre 35% e 70% do volume total dependendo das características materiais e dos objetivos de processo.

Q2: Por que a densidade de massa importa quando determina o nível de preenchimento?

Porque afeta quanto peso se encaixa em um determinado volume - materiais de menor densidade ocupam mais espaço.

Q3: Posso preencher um misturador de cónus duplos mais de 70%?

Não recomendado – isso limita a ação de derrubamento e pode comprometer a qualidade das misturas.

Q4: Como sei se meu misturador está subcheio ou sobrecargado?

Observem comportamentos irregulares de mistura como ruído, picos de energia ou baixa uniformidade em amostras.

Q5: Os misturadores de cónus duplos são adequados para todos os tipos de pó?

Elas trabalham melhor com materiais livres e não coesivos que precisam de misturas suaves sem alto corte.