Достижение правильного соотношения наполнения в двойном конусном миксере имеет важное значение для последовательных, высококачественных результатов смешивания. Слишком много или слишком мало материала внутри смешателя может привести к плохой однородности, длительному времени смешивания или даже напряжению оборудования. Что такое правильный уровень заполнения? Как правило, оптимальное соотношение наполнения для двойного конусного смешителя составляет от 35% до 70% от его общего объема, но определение точного соотношения зависит от нескольких факторов - от свойств материала до целей производства и конструкции оборудования.

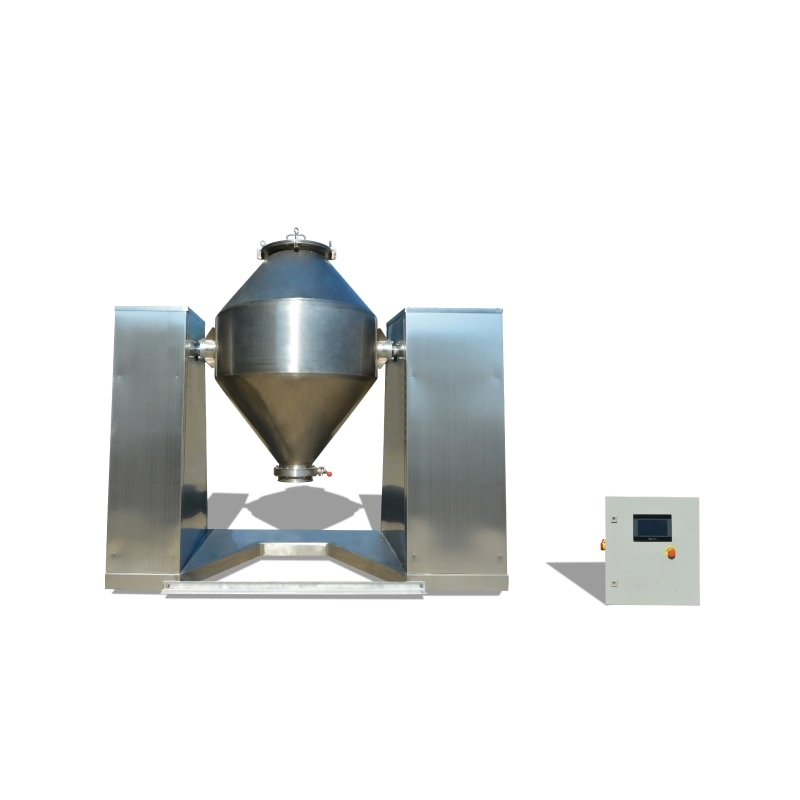

Обзор двойного конусного миксера

Структурные особенности и принципы работы

Двойный конусный миксер отличается симметричной конической геометрией, которая позволяет порошкам плавно крутиться по мере вращения сосуда. Это движение, а не агрессивное возбуждение, создает мягкий, но эффективный процесс смешивания. Одна из его основных сильных сторон заключается в его способности обрабатывать свободно течащие, хрупкие или чувствительные к теплу материалы, не повреждая их.

Двойный конусный блендер может смешивать хрупкие, гнуткие, свободные и легкие материалы, и он широко используется в таких отраслях промышленности, как порошковое покрытие, медицинское, красительное, тонкое химическое, тонкая керамика и т.д. Его конструкционные особенности включают радиальное / оси и боковое смешивание, бак, который может вращаться, и сенсорный экран PLC управления для автоматизации. Короткое время смешивания и достаточное смешивание также являются ключевыми преимуществами.

Общие промышленные приложения

Двойные конусные смешители широко используются в:

- Фармацевтическое производство для смешивания активных ингредиентов с вспомогательными веществами

- Химический и косметический секторы для смешивания порошков и гранул

Двойный конусный блендер может смешивать хрупкие, гибкие, свободные и легкие материалы, что делает его идеальным для операций, где минимальная сдержка необходима для предотвращения деградации продукта или нежелательных изменений размера частиц.

Ключевые факторы, влияющие на коэффициент наполнения

Физические характеристики материала

Соотношение наполнения сильно влияет на насыпную плотность продукта. Материалы с низкой плотностью занимают больше места и могут потребовать более низких процентов наполнения, чтобы обеспечить правильное движение внутри смешителя.

- Материалы с широким распределением размеров частиц могут легче сегрегироваться во время смешивания.

- Плохо текущие или высоко сплоченные порошки, как правило, образуют мертвые зоны, если они переполнены.

Поэтому понимание физических особенностей, таких как поточность и сплоченность частиц, имеет решающее значение перед установкой размеров партий.

Смешивание целей и целей обработки

Если ваша цель состоит в тесной равномерности смеси (например, RSD < 5%), вам нужно оптимизировать объем наполнения соответственно. Теплочувствительные или раздробимые материалы пользуются более низкими уровнями наполнения, чтобы избежать чрезмерного трения или разрыва частиц во время длительной работы. Требования к размеру партии также должны соответствовать миксеру’ с рабочий объем для эффективности производства без ущерба качеству смеси.

Емкость миксера и геометрические параметры конструкции

Важно различать общий объем и рабочий объем. Рабочий объем - часто от 35% до 70% от общей мощности - это место, где происходит эффективное смешивание.

Важны и другие аспекты дизайна:

- Углы конусов влияют на то, как порошки каскадируются.

- Узкие сосуды могут препятствовать падению при более высоких коэффициентах заполнения.

- Крущий момент двигателя и скорость вращения устанавливают практические ограничения на то, сколько веса можно смешивать без перегрузки системы.

Методы определения оптимального соотношения наполнения

Эмпирическая оценка с помощью пилотного тестирования

Надежным подходом является испытание и ошибка с использованием пилотных масштабных миксеров. Вы можете проверить различные уровни наполнения при мониторинге:

- Время смешивания, необходимое для достижения равномерности смеси

- Степень сегрегации при выпуске

- Остаток материала внутри сосуда

Отбор проб во время этих испытаний помогает проверить последовательность до масштабирования до полного производства.

Аналитические подходы с использованием инструментов моделирования

Начнем с основных расчетов:

| Параметр | Ценность |

| Общий объем | 1000 л |

| Рекомендуемый диапазон заполнения | 350-700 л (35%-70%) |

| насыпная плотность | 0,5 г/см³ |

| Максимальный вес партии | 175-350 кг |

Это дает вам диапазон, в котором оптимальная производительность вероятна.

Усовершенствованные пользователи могут применять дискретное элементное моделирование (DEM), чтобы имитировать поведение частиц внутри вращающегося конуса, выявляя потенциальные мертвые зоны или риски переполнения.

Ссылка на промышленные нормы и практический опыт

Большинство производителей оборудования предоставляют руководящие принципы заполнения, основанные на обширных испытаниях. Это должна быть ваша отправная точка. Операторы с многолетним опытом работы в аналогичных приложениях часто получают интуитивные знания о том, что лучше всего работает в конкретных условиях.

МПМтек- надежный поставщик оборудования для производства порошкового покрытия - часто тесно сотрудничает с клиентами во время ввода в эксплуатацию, чтобы помочь тонко настроить стратегии нагрузки смешителя на основе наблюдений в реальном мире.

Эксплуатационные соображения при загрузке миксера

Техники последовательности загрузки и введения материала

Заловка воздуха или неравномерная нагрузка могут нарушить эффективность смешивания. Лучше всего вводить материалы медленно с помощью контролируемых систем кормления, таких как добавочный кормильник. Один смешиватель установлен внутри бункера для легкого потока добавки.

Слоевые материалы случайно могут вызвать проблемы с локальной концентрацией. Вместо этого стремитесь к равномерному распределению, сначала подавая более легкие компоненты, затем более плотные или предварительно смешивая их, если это необходимо.

Мониторинг производительности во время эксплуатации

Признаки того, что ваш миксер неправильно заполнен, включают:

- Необычный шум или вибрация

- Непоследовательное использование энергии

- Неравномерное разряд или разделение смеси

Порты отбора проб должны регулярно использоваться для сбора материала для анализа на протяжении циклов смешивания, особенно при увеличении масштабов от лабораторных партий до производственных серий.

Сравнение соотношений наполнения по различным типам смешителей

Контрасты с V Блендеры, лентовые блендеры и смешители для резки плуга

Каждый тип смешителя имеет свой собственный оптимальный диапазон наполнения благодаря своему механическому методу смешивания:

| Тип смешителя | Типичное соотношение заполнения | Механизм смешивания |

| Двойный конусный миксер | 35 - 70% | Нежное падение |

| V Блендер | 40 - 60% | Подобное tumbling действие |

| Лента Блендер | 50 - 80% | Механическое возбуждение с веслами |

| Плуговый смеситель | 60 - 90% | Высокая сдержка, агрессивное смешивание |

Смешатели с высокой сдержкой, такие как сдержка плуга, могут справляться с более высокими уровнями наполнения, но могут повредить деликатные частицы. Смешатели, такие как двойные конусы, требуют пространства для свободного перемещения материала и избежания мертвых зон.

Для применения порошкового покрытия, где наиболее важны мягкая обработка и однородность, двойные конусные блендеры обеспечивают баланс между производительностью и сохранением целостности материала - одна из причин, почему MPMtek рекомендует их в различных системах под ключ.

MPMtek специализируется на исследованиях и производстве производственных линий порошкового покрытия, обслуживающих все этапы от подготовки материала до упаковки конечного продукта.

Часто задаваемые вопросы

Q1: Каково идеальное соотношение наполнения для двойного конусного смесителя?

Обычно от 35% до 70% от общего объема в зависимости от характеристик материала и целей процесса.

Q2: Почему насыпная плотность имеет значение при определении уровня наполнения?

Поскольку это влияет на то, сколько веса вписывается в данный объем, материалы с меньшей плотностью занимают больше места.

Q3: Могу ли я заполнить двухконусный миксер более 70%?

Не рекомендуется - это ограничивает действие перемещения и может поставить под угрозу качество смеси.

Q4: Как я узнаю, если мой миксер недостаточно заполнен или переполнен?

Следите за нерегулярным поведением смешивания, таким как шум, пики мощности или плохая однородность в образцах.

Q5: Подходят ли двойные конусные смешители для всех типов порошков?

Они лучше всего работают с свободно течащими, не сплоченными материалами, требующими мягкого смешивания без высокого сдвига.