Çift koni karıştırıcıda doğru dolum oranına ulaşmak, tutarlı, yüksek kaliteli karıştırma sonuçları için gereklidir. Karıştırıcının içindeki çok fazla veya çok az malzeme, kötü homojenliğe, uzun karıştırma sürelerine veya hatta ekipman gerginliğine neden olabilir. Doğru doldurma seviyesi nedir? Tipik olarak, çift koni karıştırıcı için optimal doldurma oranı toplam hacminin% 35 ile% 70 arasında düşer, ancak tam oranın belirlenmesi malzeme özelliklerinden üretim hedeflerine ve ekipman tasarımına kadar birden fazla faktöre bağlıdır.

Çift Konik Karıştırıcının Genel Bakışı

Yapı Özellikleri ve Çalışma Prensipleri

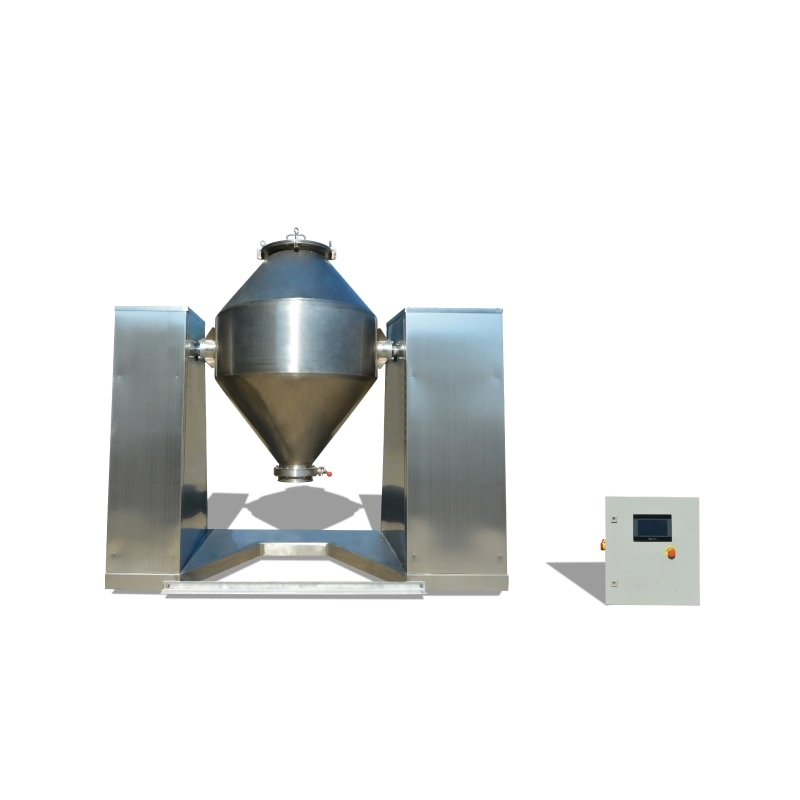

Çift konik karıştırıcı Taşın döndüğünde tozların pürüzsüz bir şekilde çökmesine izin veren simetrik konik geometrisi ile ayırt edilir. Bu yıkılma eylemi - agresif agitasyon yerine - yumuşak ama etkili bir karıştırma süreci oluşturur. Ana güçlü yönlerinden biri, serbest akıcı, kırılgan veya ısıya hassas malzemeleri zarar vermeden ele alma yeteneğidir.

Çift Koni Blender, keskin, esnek, gevşek ve hafif malzemeleri karıştırabilir ve toz kaplama, tıbbi, boya, ince kimyasal, ince seramik vb. gibi endüstrilerde yaygın olarak kullanılır. Tasarım özellikleri arasında radyal / eksenler ve yan karıştırma, dönebilen bir tank ve otomasyon için dokunmatik ekran PLC kontrolü yer almaktadır. Kısa karıştırma süresi ve yeterli karıştırma da önemli faydalardır.

Ortak Endüstriyel Uygulamalar

Çift koni karıştırıcılar yaygın olarak kullanılır:

- Aktif maddeleri yardımcı maddelerle karıştırmak için ilaç üretimi

- Toz ve granül karıştırmak için kimyasal ve kozmetik sektörleri

Çift Koni Blender Sert, esnek, gevşek ve hafif malzemeleri karıştırabilir, bu da ürünün bozulmasını veya istenmeyen parçacık boyutu değişikliklerini önlemek için minimum kesmenin gerekli olduğu operasyonlar için ideal hale getirir.

Dolum Oranını Etkileyen Anahtar Faktörler

Malzemenin Fiziksel Özellikleri

Dolum oranı, ürünün toplu yoğunluğundan çok etkilenir. Düşük yoğunluklu malzemeler daha fazla yer alır ve karıştırıcı içindeki doğru hareketi sağlamak için daha düşük dolum yüzdeleri gerektirebilir.

- Geniş bir parçacık boyutu dağılımı olan malzemeler karıştırma sırasında daha kolay ayrılabilir.

- Kötü akıcı veya yüksek tutarlı tozlar aşırı doldurulursa ölü bölgeler oluşturma eğilimindedir.

Dolayısıyla, akıcılık ve parçacık koheziyonu gibi fiziksel özellikleri anlamak, parti boyutlarını belirlemeden önce çok önemlidir.

Karıştırma Hedefleri ve İşleme Hedefleri

Amacınız sıkı karışım eşitliği ise (örneğin, RSD < %5), buna göre dolum hacmini optimize etmeniz gerekecektir. Isıya duyarlı veya kırılabilir malzemeler, uzun süreli çalışma sırasında aşırı sürtünme veya parçacık kırılmasından kaçınmak için daha düşük dolum seviyelerinden faydalanır. Toplu boyutu gereksinimleri de karıştırıcı ile uyumlu olmalıdır’ Karışım kalitesini tehdit etmeden üretim verimliliği için çalışma hacmi.

Karıştırıcı Kapasitesi ve Geometrik Tasarım Parametreleri

Toplam hacim ve çalışma hacmi arasında fark yapmak önemlidir. Çalışma hacmi - genellikle toplam kapasitenin% 35 ila% 70'i - etkili karıştırma gerçekleştiği yerdir.

Diğer tasarım yönleri de önemlidir:

- Konus açıları tozların nasıl kaskade olduğunu etkiler.

- Dar gemiler daha yüksek dolum oranlarında dökülmeyi engelleyebilir.

- Motor torku ve dönme hızı, sistemi aşırı yüklemeden ne kadar ağırlığın karıştırılabileceğine dair pratik sınırlar koyar.

Optimal Dolum Oranının Belirlenmesi Teknikleri

Pilot Testleri Aracılığıyla Deneyimsel Değerlendirme

Güvenilir bir yaklaşım, pilot ölçekli karıştırıcıları kullanarak deneme ve hatadır. İzlerken farklı dolum seviyelerini test edebilirsiniz:

- Karışım eşitliği elde etmek için gerekli karıştırma süresi

- Deşarjda ayrım derecesi

- Geminin içindeki malzeme kalıntıları

Bu denemeler sırasında örnekleme, tam üretime kadar ölçeklenmeden önce tutarlılığı doğrulamaya yardımcı olur.

Modelleme Araçları Kullanımıyla Analitik Yaklaşımlar

Temel hesaplamalarla başlayın:

| Parametre | Değer |

| Toplam hacim | 1000 litre |

| Önerilen Dolum Aralığı | 350-700 L (-70) |

| Toplu Yoğunluk | 0,5 g / cm³ |

| Maksimum Toplu Ağırlığı | 175-350 kg arasında |

Bu size optimum performansının olabileceği bir aralık verir.

Gelişmiş kullanıcılar, parçacıkların dönen konin içindeki davranışını simüle etmek için ayrı element modellemesi (DEM) uygulayabilir ve potansiyel ölü bölgeleri veya aşırı dolum risklerini tanımlayabilirler.

Endüstri Normlarına ve Pratik Deneyime Başvuru

Çoğu ekipman üreticisi kapsamlı testlere dayanan dolum yönergeleri sunar. Bunlar başlangıç noktanız olmalı. Benzer uygulamalarda yıllarca deneyime sahip operatörler genellikle belirli koşullarda en iyi çalışanların sezgisel bilgisini geliştirirler.

MPMtek'inGüvenilir bir toz kaplama üretim ekipmanı tedarikçisi, karıştırıcı yük stratejilerini gerçek dünya gözlemlerine dayanarak ince ayarlamanıza yardımcı olmak için seriye alınma sırasında müşterilerle yakından çalışır.

Karıştırıcı Yüklemesi Sırasında Operasyonal Dikkatler

Yükleme Dizisi ve Malzeme Giriş Teknikleri

Hava tuzağı veya eşitsiz yükleme karıştırma verimliliğini bozabilir. Bir katkı besleyici gibi kontrollü besleme sistemleri kullanarak malzemeleri yavaş yavaş tanıtmak en iyisidir. Kolay katkı maddesi akışı için hopper içine kurulmuş bir karıştırıcı.

Katmanlı malzemeleri tesadüfen yerel konsantrasyon sorunlarına neden olabilir. Bunun yerine, önce daha hafif bileşenleri besleyerek, daha yoğun bileşenleri takip ederek veya gerekirse onları önceden karıştırarak eşit bir dağıtıma hedef edin.

Operasyon Sırasında Performansı İzleme

Karıştırıcınızın yanlış doldurulduğu belirtileri şunlardır:

- Olağandışı gürültü veya titreşim

- tutarsız güç çekme

- Eşitsiz boşaltma veya karışım ayırımı

Örnekleme portları, karıştırma döngüleri boyunca analiz için malzeme toplamak için düzenli olarak kullanılmalıdır - özellikle laboratuvar partilerinden üretim serilerine kadar ölçeklendirildiğinde.

Farklı Karıştırıcı Tiplerinde Dolum Oranlarının Karşılaştırılması

V ile Kontrastlar Blenderler, Şerit Blenderler ve Arça Kesme Karıştırıcıları

Her karıştırıcı tipinin mekanik karıştırma yöntemi nedeniyle kendi optimal doldurma aralığı vardır:

| Karıştırıcı Tipi | Tipik Dolum Oranı | Karıştırma Mekanizmesi |

| Çift Koni Karıştırıcı | 35–70% | Yumuşak tumbling |

| V Blender'i | 40–60% | Benzer tumbling eylem |

| Şerit Blender | 50–80% | Mekanik agitasyon kayaklarla |

| Arça Kesme Karıştırıcı | 60–90% | Yüksek kesme, agresif karıştırma |

Tara kesmesi gibi yüksek kesme karıştırıcıları daha yüksek dolum seviyelerini idare edebilir ancak hassas parçacıklara zarar verebilir. Çift koni tipleri gibi dövülme karıştırıcıları, malzemenin özgürce hareket etmesi ve ölü bölgelerden kaçınması için yer gerektirir.

Yumuşak kullanım ve homojenliğin en önemli olduğu toz kaplama uygulamaları için, çift konik karıştırıcılar, performans ve malzeme bütünlüğünün korunması arasında denge sağlar - MPMtek'in çeşitli anahtar teslim sistemlerde onları önermesinin bir nedeni.

MPMtek, malzeme hazırlanmasından son ürün ambalajına kadar tüm aşamalara hizmet veren toz kaplama üretim hatlarının araştırması ve üretiminde uzmanlaşmıştır.

Sık Sorulan Sorular

S1: Çift koni karıştırıcı için ideal dolum oranı nedir?

Genellikle, malzeme özelliklerine ve süreç hedeflerine bağlı olarak toplam hacmin% 35-70 arasındadır.

S2: Dolum seviyesini belirlerken neden toplu yoğunluk önemlidir?

Belirli bir hacme ne kadar ağırlığın uyduğunu etkilediği için, daha düşük yoğunluklu malzemeler daha fazla yer alır.

S3: Çift koni karıştırıcıyı% 70'den fazla doldurabilir miyim?

Tavsiye edilmez - bu, yuvarlanma eylemini sınırlıyor ve karışım kalitesini tehlikeye uğratabilir.

S4: Karıştırıcımın az dolu veya aşırı dolu olup olmadığını nasıl bilebilirim?

Gürültü, güç zirveleri veya örneklerde zayıf bir eşitlik gibi düzensiz karıştırma davranışlarına göz atın.

S5: Çift koni karıştırıcılar her türlü toz için uygun mu?

Yüksek kesme olmadan yumuşak bir karıştırmaya ihtiyaç duyan serbest akıcı, tutarlı olmayan malzemelerle en iyi şekilde çalışırlar.