Mencapai rasio pengisian yang benar dalam mixer kerucut ganda sangat penting untuk hasil pencampuran yang konsisten dan berkualitas tinggi. Terlalu banyak atau terlalu sedikit bahan di dalam mixer dapat menyebabkan homogenitas yang buruk, waktu campuran yang diperpanjang, atau bahkan ketegangan peralatan. Jadi, apa level pengisian yang tepat? Biasanya, rasio pengisian optimal untuk mixer kerucut ganda jatuh antara 35% dan 70% dari total volumenya, tetapi menentukan rasio yang tepat tergantung pada beberapa faktor - dari sifat material hingga tujuan produksi dan desain peralatan.

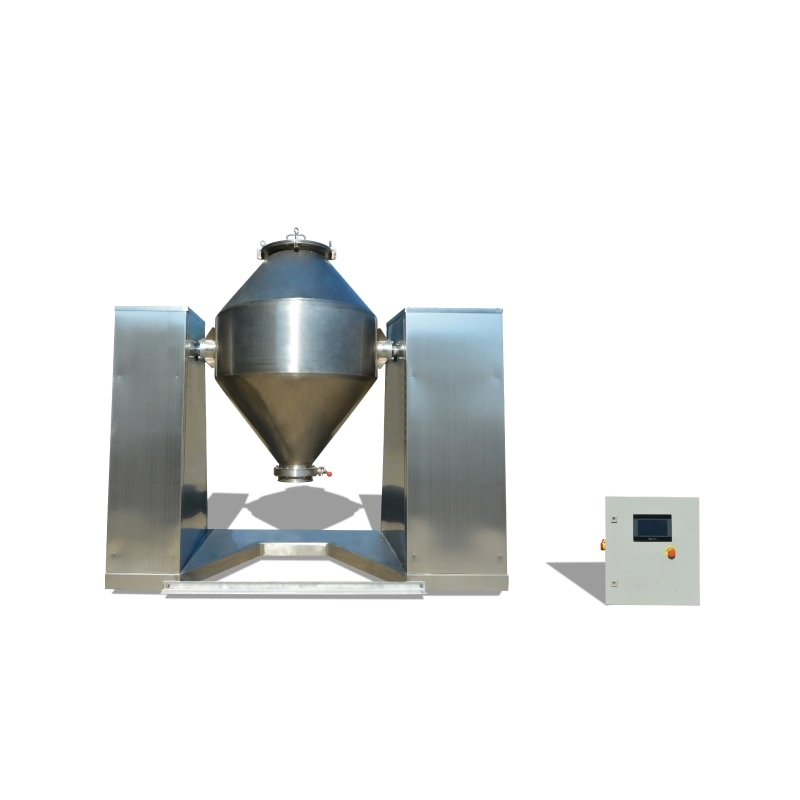

Gambaran keseluruhan Double Cone Mixer

Fitur Struktural dan Prinsip Operasi

Dua kali lipat pencampur kerucut dibedakan dengan geometri kerucut simetrisnya, yang memungkinkan bubuk untuk runtuh dengan lancar saat kapal berputar. Tindakan tumbling ini - daripada agitasi agresif - menciptakan proses pencampuran yang lembut namun efektif. Salah satu kekuatan utamanya terletak pada kemampuannya untuk menangani bahan yang mengalir bebas, rapuh, atau sensitif terhadap panas tanpa merusaknya.

Double Cone Blender dapat mencampur bahan yang jernih, duktil, longgar dan ringan dan banyak digunakan dalam industri seperti lapisan bubuk, medis, pewarna, kimia halus, keramik halus, dll. Fitur desainnya termasuk pencampuran radial / sumbu dan sisi, tangki yang dapat berputar, dan kontrol PLC layar sentuh untuk otomatisasi. Waktu pencampuran yang singkat dan pencampuran yang cukup juga merupakan manfaat utama.

Aplikasi Industri Umum

Double cone mixer banyak digunakan dalam:

- Manufaktur farmasi untuk mencampur bahan aktif dengan eksipien

- Sektor kimia dan kosmetik untuk mencampur bubuk dan butiran

Blender kerucut ganda dapat mencampur bahan yang jernih, mudah alih, longgar dan ringan, membuatnya ideal untuk operasi di mana geser minimal penting untuk mencegah degradasi produk atau perubahan ukuran partikel yang tidak diinginkan.

Faktor-faktor utama yang mempengaruhi rasio pengisian

Karakteristik fisik dari bahan

Rasio pengisian sangat dipengaruhi oleh kepadatan massal produk. Bahan kepadatan rendah mengambil lebih banyak ruang dan mungkin membutuhkan persentase pengisian yang lebih rendah untuk memastikan gerakan yang tepat dalam mixer.

- Bahan dengan distribusi ukuran partikel yang luas dapat memisahkan lebih mudah selama pencampuran.

- Bubuk yang buruk mengalir atau sangat kohesif cenderung membentuk zona mati jika diisi berlebihan.

Dengan demikian, memahami ciri-ciri fisik - seperti aliran dan kohesi partikel - sangat penting sebelum menetapkan ukuran batch.

Mencampur Tujuan dan Tujuan Pengolahan

Jika tujuan Anda adalah keseragaman campuran yang ketat (misalnya, RSD < 5%), Anda perlu mengoptimalkan volume pengisian sesuai. Bahan yang sensitif terhadap panas atau pecah mendapat manfaat dari tingkat pengisian yang lebih rendah untuk menghindari gesekan yang berlebihan atau pecahan partikel selama operasi yang lama. Persyaratan ukuran batch juga harus selaras dengan mixer’ volume kerja untuk efisiensi produksi tanpa mengkompromikan kualitas campuran.

Kapasitas Mixer dan Parameter Desain Geometris

Penting untuk membedakan antara total volume dan volume kerja. Volume kerja - sering 35% hingga 70% dari total kapasitas - adalah tempat pencampuran yang efektif terjadi.

Aspek desain lainnya juga penting:

- Sudut kerucut mempengaruhi bagaimana bubuk kaskad.

- Kapal sempit dapat menghambat tumbling pada rasio isi yang lebih tinggi.

- Torsi motor dan kecepatan rotasi menempatkan batas praktis pada berapa banyak berat yang dapat dicampur tanpa membebani sistem.

Teknik untuk Menentukan Rasio Pengisian Optimal

Evaluasi Empiris Melalui Pengujian Pilot

Pendekatan yang dapat diandalkan adalah trial and error menggunakan mixer skala pilot. Anda dapat menguji tingkat pengisian yang berbeda saat memantau:

- Waktu pencampuran yang diperlukan untuk mencapai keseragaman campuran

- Tingkat segregasi pada pelepasan

- Sisa bahan di dalam kapal

Sampling selama uji coba ini membantu memverifikasi konsistensi sebelum skala hingga produksi penuh.

Pendekatan Analisis Menggunakan Alat Pemodelan

Mulailah dengan perhitungan dasar:

| Parameter | Nilai |

| Total Volume | 1000 liter |

| Rentang Isian yang Direkomendasikan | 350-700 L (35%-70%) |

| Kepadatan Massal | 0,5 g / cm³ |

| Max Batch Berat | 175-350 kg |

Ini memberi Anda kisaran di mana kinerja optimal mungkin.

Pengguna canggih dapat menerapkan pemodelan elemen diskrit (DEM) untuk mensimulasikan bagaimana partikel berperilaku di dalam kerucut berputar - mengidentifikasi zona mati potensial atau risiko kelebihan.

Referensi ke Norma Industri dan Pengalaman Praktis

Sebagian besar produsen peralatan menyediakan pedoman pengisian berdasarkan pengujian yang ekstensif. Ini harus menjadi titik awal Anda. Operator dengan pengalaman bertahun-tahun dalam aplikasi serupa sering mengembangkan pengetahuan intuitif tentang apa yang terbaik dalam kondisi tertentu.

MPMtek- pemasok peralatan produksi lapisan bubuk terpercaya - sering bekerja sama dengan klien selama pengoperasian untuk membantu menyesuaikan strategi beban mixer berdasarkan pengamatan dunia nyata.

Pertimbangan Operasional Selama Mixer Loading

Teknik Pengantar Urutan Loading dan Bahan

Perangkapan udara atau beban yang tidak rata dapat mengganggu efisiensi pencampuran. Yang terbaik adalah memperkenalkan bahan perlahan-lahan menggunakan sistem pakan yang dikendalikan seperti pakan aditif. Satu pengaduk dipasang di dalam hopper untuk aliran aditif yang mudah.

Lapisan bahan secara acak dapat menyebabkan masalah konsentrasi lokal. Sebaliknya, bertujuan untuk distribusi yang merata dengan memberi makan komponen yang lebih ringan terlebih dahulu diikuti oleh yang lebih padat atau mencampurnya jika diperlukan.

Pemantauan Kinerja Selama Operasi

Tanda-tanda bahwa mixer Anda tidak diisi dengan benar termasuk:

- Suara atau getaran yang tidak biasa

- Tarik daya yang tidak konsisten

- Pengeluaran atau pemisahan campuran yang tidak rata

Port pengambilan sampel harus digunakan secara teratur untuk mengumpulkan bahan untuk analisis sepanjang siklus pencampuran - terutama ketika skala dari batch laboratorium ke produksi berjalan.

Membandingkan Rasio Pengisian di Jenis Mixer yang Berbeda

Kontras dengan V Blender, Ribbon Blender, dan Plough Shear Mixer

Setiap jenis mixer memiliki rentang pengisian optimalnya sendiri karena metode pencampuran mekaniknya:

| Jenis Mixer | Rasio Isian Biasa | Mekanisme pencampuran |

| Mixer kerucut ganda | 35–70% | Lembut tumbling |

| V Blender | 40–60% | Tindakan tumbling yang sama |

| Blender pita | 50–80% | Agitasi mekanis dengan dayung |

| Penggabung Shear | 60–90% | Gunting tinggi, pencampuran agresif |

Mixer geser tinggi seperti geser bajak dapat menangani tingkat pengisian yang lebih tinggi tetapi dapat merusak partikel halus. Mixer tumbling seperti jenis kerucut ganda membutuhkan ruang untuk bahan bergerak bebas dan menghindari zona mati.

Untuk aplikasi lapisan bubuk di mana penanganan lembut dan homogenitas paling penting, blender kerucut ganda mencapai keseimbangan antara kinerja dan pelestarian integritas bahan - salah satu alasan mengapa MPMtek merekomendasikannya dalam berbagai sistem turnkey.

MPMtek mengkhususkan diri dalam penelitian dan manufaktur lini produksi lapisan bubuk, melayani semua tahap dari persiapan bahan hingga kemasan produk akhir.

Pertanyaan FAQ

Q1: Apa rasio pengisian ideal untuk mixer kerucut ganda?

Biasanya antara 35%-70% dari total volume tergantung pada karakteristik bahan dan tujuan proses.

Q2: Mengapa kepadatan massal penting ketika menentukan tingkat pengisian?

Karena mempengaruhi berapa banyak berat yang cocok dengan volume tertentu, bahan kepadatan yang lebih rendah menempati lebih banyak ruang.

Q3: Dapatkah saya mengisi mixer kerucut ganda lebih dari 70%?

Tidak disarankan - ini membatasi tindakan tumbling dan dapat mengkompromikan kualitas campuran.

Q4: Bagaimana saya tahu jika mixer saya kurang diisi atau terlalu diisi?

Perhatikan perilaku pencampuran yang tidak teratur seperti kebisingan, lonjakan daya, atau keseragaman yang buruk dalam sampel.

Q5: Apakah pencampur kerucut ganda cocok untuk semua jenis bubuk?

Mereka bekerja paling baik dengan bahan yang mengalir bebas dan tidak kohesif yang membutuhkan pencampuran lembut tanpa geser tinggi.